塑料制品的工藝分析

在模具設(shè)計(jì)之前,,設(shè)計(jì)者應(yīng)充分研究其塑料制品是否符合注塑成型的加工原理,,需要與制品的設(shè)計(jì)者仔細(xì)協(xié)商后達(dá)成共識(shí)。其中包括對(duì)制品的幾何形狀,、尺寸精度以及外觀要求,,進(jìn)行必要的討論,避免后續(xù)模具制造中不必要的繁雜,。

模具結(jié)構(gòu)設(shè)計(jì)

一套優(yōu)質(zhì)的模具,,除了需要有好的加工設(shè)備和熟練的模具制造技術(shù),還需要另外一個(gè)非常重要的因素:模具設(shè)計(jì),!特別是對(duì)于復(fù)雜的模具,,模具設(shè)計(jì)的好壞是決定模具質(zhì)量的主要因素。一個(gè)優(yōu)秀的模具設(shè)計(jì)滿足客人要求的前提下,,還能降低加工成本,、加工難度、加工時(shí)間,。

要做到這一點(diǎn),,不僅需要完全消化客人的要求,還要對(duì)注塑機(jī),、模具結(jié)構(gòu),、加工工藝和模具廠自身的加工能力等全部了解。因此,,要提高模具設(shè)計(jì)水平需要做到以下幾點(diǎn):

1,、搞清楚每套模具設(shè)計(jì)中的每個(gè)細(xì)節(jié),理解模具中所有零件的用途。

2,、在設(shè)計(jì)時(shí)多參考以前相似的設(shè)計(jì),,并了解它在模具加工和產(chǎn)品生產(chǎn)時(shí)的情況,吸取其中的經(jīng)驗(yàn)和教訓(xùn),。

3,、多觀察注塑機(jī)的工作過程,以加深模具和注塑機(jī)的了解,。

4,、可以去工廠了解加工品工藝,認(rèn)識(shí)每種加工的特點(diǎn)和局限性,。

5,、了解自己設(shè)計(jì)的模具的試模結(jié)果和改模情況,吸取教訓(xùn),。

6,、在設(shè)計(jì)時(shí)盡量采用以前比較成功的模具結(jié)構(gòu)。

7,、多些了解模具入水對(duì)制品產(chǎn)生的影響,。

8、研究一些特殊的模具結(jié)構(gòu),,學(xué)習(xí)最新的模具技術(shù),。

確定模具材料和選擇標(biāo)準(zhǔn)件

在選用模具材料的時(shí)候,需要考慮產(chǎn)品的精度和質(zhì)量,,也要結(jié)合模具廠的加工,、熱處理是否能實(shí)際操作,之后在做正確的選擇,。另外,,為了縮短制造周期,可以充分利用現(xiàn)有的標(biāo)準(zhǔn)件,。

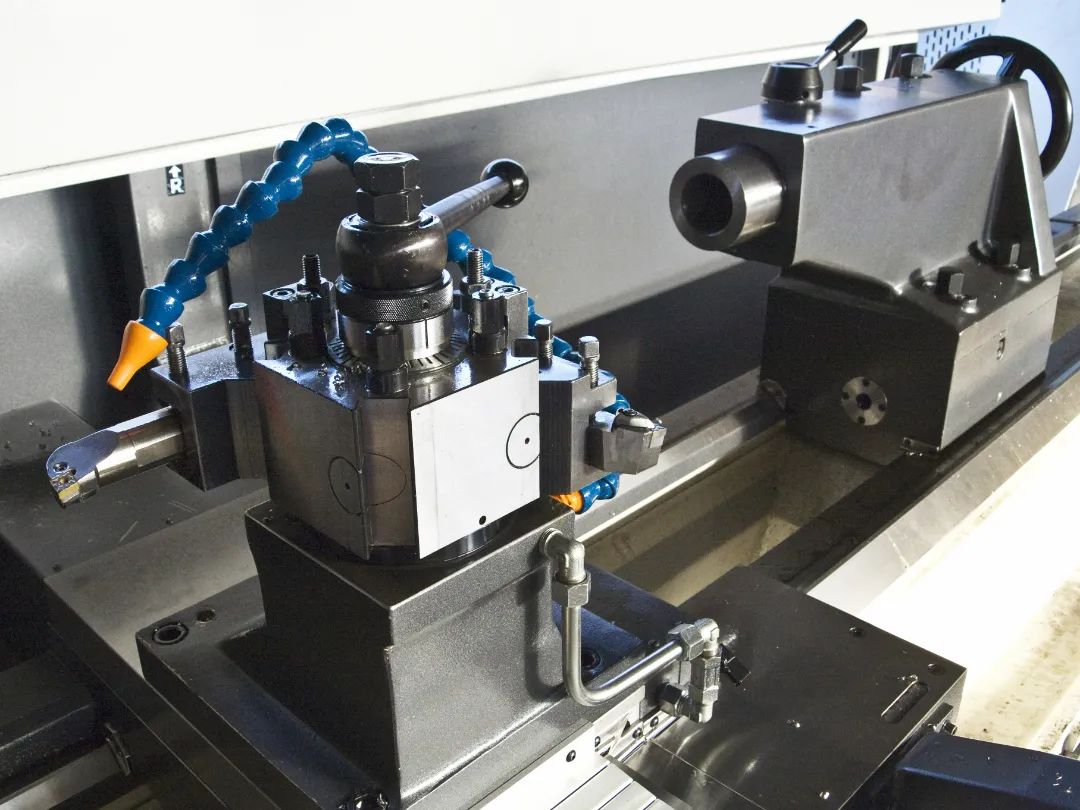

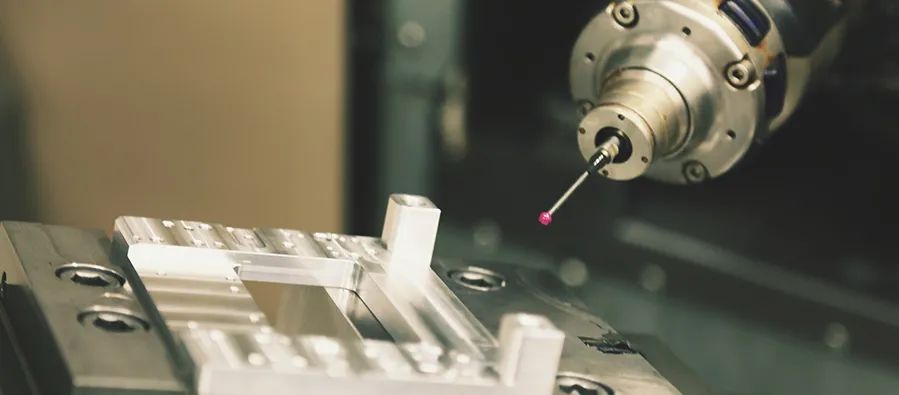

零件加工與模具組裝

模具的精度除在設(shè)計(jì)時(shí)給予最佳的結(jié)構(gòu)與合理的公差配合之外,,零件加工與模具組裝也是非常重要的。所以在加工精度與加工方法的選擇的時(shí)候,,是模具制造中的主導(dǎo)地位,。

成型制品的尺寸誤差主要有:

1、模具的制造誤差約為1/3,。

2,、模具磨損造成的誤差約為1/6。

3,、成型件收縮不均所產(chǎn)生的誤差約為1/3,。

4,、預(yù)定收縮與實(shí)際收縮不一致所產(chǎn)生的誤差約為1/6。

總誤差=(1)+(2)+(3)+(4)

所以,,為減小模具制造的誤差,,首先應(yīng)提高加工精度,隨著數(shù)控機(jī)床的使用,,這一問題已經(jīng)得到了很好地控制,。另外,為了防止模具磨損,、變形而引起的誤差,,在加工精度要求較高、產(chǎn)量較大的模具時(shí),,對(duì)其型腔,、型芯等關(guān)鍵零件可以采用淬火處理。在中大型模具中,,為了節(jié)省材料,、方便加工處理,模具設(shè)計(jì)時(shí)可以采用拼鑲結(jié)構(gòu),。

為了解決成型件收縮不均和預(yù)定收縮與實(shí)際收縮不一致所產(chǎn)生的誤差,,在模具制造時(shí)一般選用制品公差的1/3作為模具的制造公差,其目的是為了給以后的成型過程留有較大的調(diào)整余地,,方便后期解決成型過程所造成的誤差。

試模

一套模具從設(shè)計(jì)開始到組裝完畢,,不過才完成了全部制造過程的70%~80%,。對(duì)于預(yù)定收縮與實(shí)際收縮不一致所產(chǎn)生的誤差,脫模的順利與否,,冷卻效果如何和其澆口的尺寸,、位置、形狀對(duì)制品精度,、外觀影響等問題,,都是需要通過試模來檢驗(yàn)。

因此,,試模是決定模具是否合格及選擇最佳成型工藝的最后一個(gè)不可或缺的步驟,。

聲明:本網(wǎng)站部分作品內(nèi)容(視頻、圖片,、文章等)來源于互聯(lián)網(wǎng)公開途徑搜索獲取,,并未限制轉(zhuǎn)載或者復(fù)制,如涉及作品侵權(quán)問題,,請(qǐng)第一時(shí)間告知,,我們將根據(jù)您提供的初步證明材料確認(rèn)版權(quán)并第一時(shí)間刪除,。

- “世界500強(qiáng)”中國五礦旗下中冶瑞木攜手遠(yuǎn)大方略啟動(dòng)《精益管理》咨詢項(xiàng)目

- 客戶案例 | 遠(yuǎn)大方略世界500強(qiáng)客戶9家,總營收超8萬億,!

- “世界500強(qiáng)”中國五礦集團(tuán)旗下新田嶺鎢業(yè)攜手遠(yuǎn)大方略一期《精益管理》咨詢項(xiàng)目總結(jié)暨二期啟動(dòng)

- 精益求精 突破百億——佛塑科技(股票代碼:000973)再度攜手遠(yuǎn)大方略開啟《精益管理》咨詢項(xiàng)目

- 【電源行業(yè)案例】打造企業(yè)核心競爭力,,抓住高速增長機(jī)遇!

- 精益改善 高質(zhì)發(fā)展——江蘇本川智能(股票代碼:300964)攜手遠(yuǎn)大方略落地《精益管理》咨詢項(xiàng)目

- 【3C數(shù)碼行業(yè)案例】量身定制行業(yè)解決方案,,打造3C數(shù)碼行業(yè)樣板,!

- 江蘇倍加潔集團(tuán)攜手遠(yuǎn)大方略落地《集成產(chǎn)品開發(fā)》駐廠管理咨詢項(xiàng)目

- 【新材料行業(yè)案例】構(gòu)筑競爭壁壘,成功轉(zhuǎn)型升級(jí),!

- 持續(xù)打造核心競爭力--深圳市綠聯(lián)科技攜手遠(yuǎn)大方略落地《集成供應(yīng)鏈及IT與流程優(yōu)化》管理咨詢項(xiàng)目