前言

精益管理由起初的在生產系統(tǒng)的管理實踐成功,已經逐步延伸到企業(yè)的各項管理業(yè)務,,也由起初的具體業(yè)務管理方法,,上升為戰(zhàn)略管理理念。它能夠通過提高顧客滿意度,、降低成本,、提高質量、加快流程速度和改善資本投入,,使股東價值實現更大化,。

一 什么是快速換模法

1、快速換模的定義

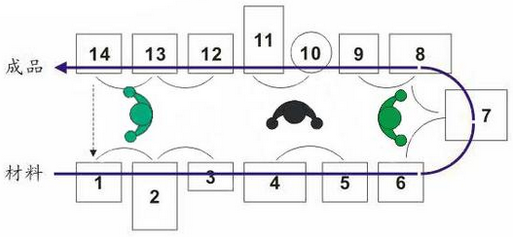

生產同步化的理想狀態(tài)是工件在各工序間一個一個生產,、一個一個往下一道工序傳遞,,直至總裝線,即單件生產,、單件流動,。工廠中有各種各樣的工序,為了實現全部生產過程的同步化,,需要根據這些工序的特點,,使批量盡量縮小,朝理想的“1個流”靠攏,。但這樣一來,,作業(yè)切換就會變得很頻繁。

因此,,縮短作業(yè)切換時間就成了實現生產同步化的關鍵問題,,尤其是縮短瓶頸工序設備的作業(yè)切換時間。在世界優(yōu)秀企業(yè)中,這種快速切換的方法被稱之為SMED(Single Minute Exchange of Die),,通常我們稱為快速換模,。

2、破除“經濟批量神話”—— SMED

01快速換模

適應多品種,、小批量生產方式的利器

在企業(yè)內現有的設備,、管理條件下,通過自主改善,,實現快速換模,節(jié)約時間,,提升產能,,是目前大多數制造企業(yè)應對多品種、小批量生產方式的有力手段,。

02快速換模

減少中間在制品,、增加現金流量的有效方法

對于制造企業(yè)而言,現金只有進入流轉,,才有獲取利潤的機會,。通過快速換模,企業(yè)可以減少中間在制品和占用空間,,增加現金流量,,從而形成順暢的現金流。

03快速換模

減少計件體制下員工隨意挑單現象的必要手段

通過實現快速換模,,降低多次切換的時間損耗風險,,是減少企業(yè)計件體制下員工隨意挑單現象的必要手段。

04快速換模

打破“經濟批量”的神話

如果實現快速換模,,傳統(tǒng)方式下的所謂加工“經濟批量”將變得毫無意義,。因此,面對多品種,、小批量需求的當今制造企業(yè),,只有拋棄追求所謂“經濟批量”的觀念,才能真正主動適應市場變化,。

二 快速換模的基本概念

1,、換模時間的定義

從完成上一個型號最后一件合格產品到生產出下一個型號第一件合格品所花費的時間。

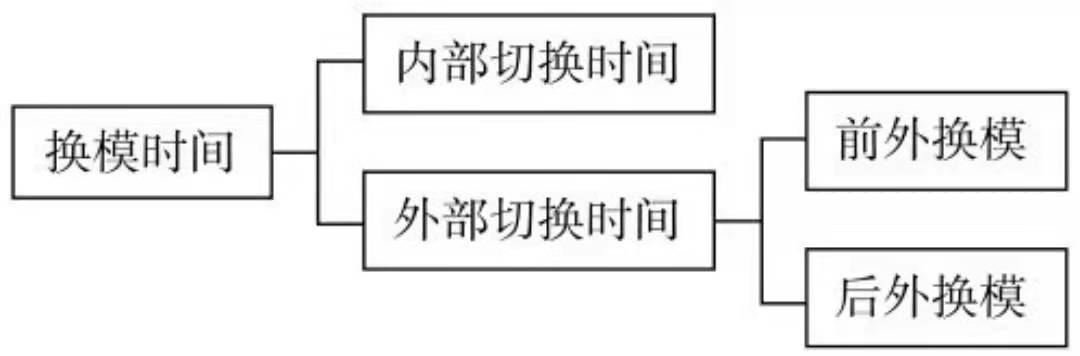

2,、換模時間類別

3,、實現快速換模的基本原則

01必須針對現場實施5S改善

02正確區(qū)分內部切換時間和外部切換時間

03認識到內部切換也可轉化為外部切換

04內部切換時間也有可能被降低

三 快速換模法改善實施步驟

1、對現狀“換模作業(yè)”進行分解

01從開始停機到下一批產品第一個零件開始生產,,都有哪些具體操作內容和動作

02是誰在操作,?各消耗了多少時間?

03哪項操作消耗時間多?哪項操作消耗時間最多,?

2,、在進行記錄與分析時,注意以下問題:

01每次進行切換作業(yè)時,,所花時間都有不小差異,。

02切換作業(yè)的方法或順序是否因人而異、因心情而異,。

03是否有較多卸螺絲,、擰螺栓的作業(yè)。

04這項調整工作是否只有1個人(極個別人)能做,。

3,、區(qū)分外部作業(yè)與內部作業(yè)

區(qū)分內部切換和外部切換需要考慮的重點事項。

01應該事先準備或確認的工作是什么,?

02按照三不原則確認以上內容的操作過程:不尋找,,不移動,不亂用,、誤用

03分析作業(yè)的有效性,、某些作業(yè)排除的可能性。

04分析作業(yè)方法的有效性,。

05分析作業(yè)順序,。

06分析多人同時換模的作業(yè)分工。

4,、內部時間變?yōu)橥獠繒r間

內部作業(yè)外部化的一些方法:

01成套安裝

02工裝夾具,、計測器共通化與“一觸即可”

03排除調整,使內部作業(yè)的調整向外部作業(yè)轉移

04使用特殊工裝

5,、縮短內部時間

為縮短內部切換時間,,可參照以下改善法則來確定改善思路:

01平行作業(yè)

02手動,腳勿動

03使用專用的工裝具

04與螺絲不共戴天

05不要取下螺栓,、螺絲

06基準不要變動

07設置換模專用臺車

08能簡就簡

09標準化

- “世界500強”中國五礦旗下中冶瑞木攜手遠大方略啟動《精益管理》咨詢項目

- 客戶案例 | 遠大方略世界500強客戶9家,總營收超8萬億,!

- “世界500強”中國五礦集團旗下新田嶺鎢業(yè)攜手遠大方略一期《精益管理》咨詢項目總結暨二期啟動

- 精益求精 突破百億——佛塑科技(股票代碼:000973)再度攜手遠大方略開啟《精益管理》咨詢項目

- 【電源行業(yè)案例】打造企業(yè)核心競爭力,,抓住高速增長機遇!

- 精益改善 高質發(fā)展——江蘇本川智能(股票代碼:300964)攜手遠大方略落地《精益管理》咨詢項目

- 【3C數碼行業(yè)案例】量身定制行業(yè)解決方案,,打造3C數碼行業(yè)樣板,!

- 江蘇倍加潔集團攜手遠大方略落地《集成產品開發(fā)》駐廠管理咨詢項目

- 【新材料行業(yè)案例】構筑競爭壁壘,成功轉型升級,!

- 持續(xù)打造核心競爭力--深圳市綠聯(lián)科技攜手遠大方略落地《集成供應鏈及IT與流程優(yōu)化》管理咨詢項目