企業(yè)要消除浪費(fèi),持續(xù)改善,,才能保持良性運(yùn)轉(zhuǎn),,競(jìng)爭(zhēng)力才會(huì)提升,。改善浪費(fèi),認(rèn)識(shí)浪費(fèi)是改善的第一步,,企業(yè)現(xiàn)場(chǎng)林林總總,,哪些是有價(jià)值的,哪些是浪費(fèi),。它們分別是制造過早(多)的浪費(fèi),、庫存的浪費(fèi)、不良修正的浪費(fèi),、加工過剩的浪費(fèi),、搬運(yùn)的浪費(fèi)、動(dòng)作的浪費(fèi),、等待的浪費(fèi)共七種,。后來人們又加了一種浪費(fèi)-管理的浪費(fèi),合稱八種浪費(fèi),。下面我們從實(shí)用性角度剖析這八種浪費(fèi),。

一、精益生產(chǎn)管理中制造過早(多)的浪費(fèi)

定義:所謂制造過早(多)就是前制程制造太早/過多,,大于客戶(或后制程)當(dāng)期的較小需要量,。

制造過早(多)浪費(fèi)是八大浪費(fèi)中的首惡,在精益生產(chǎn)中則被視為較大的浪費(fèi),。福特式思維告訴大家,,在同樣的時(shí)間內(nèi),生產(chǎn)量越多,,效率越高,,成本越低,企業(yè)越賺錢,,所以企業(yè)自然有大批量連續(xù)生產(chǎn)的初始動(dòng)力,。作為一個(gè)整體的企業(yè)是如此,那么企業(yè)內(nèi)各部門也是如此,,特別是在一些制程較短,,關(guān)聯(lián)性較低的企業(yè)中,普遍實(shí)施計(jì)件工資,,那么從基礎(chǔ)的員工開始就有多做,、早做,甚至偷做的動(dòng)力,,在這種情況下,,告知企業(yè)里所有人早(多)做是罪惡當(dāng)然得不到掌聲回應(yīng)。那么我們就來看看制造過早(多)的浪費(fèi),。

制造過早(多)浪費(fèi)的后果主要有三大類,。

1.直接財(cái)務(wù)問題,。表現(xiàn)為庫存、在制品增加,,資金回轉(zhuǎn)率低,,制造時(shí)間變長,占用資金及利息,,會(huì)造成庫存空間的浪費(fèi),,在現(xiàn)金流量表上很明顯。

2.產(chǎn)生次生問題,。會(huì)產(chǎn)生搬運(yùn),、堆積的浪費(fèi);先進(jìn)先出的工作產(chǎn)生困難,;產(chǎn)品積壓造成不良發(fā)生,,物流阻塞制程時(shí)間變長,現(xiàn)場(chǎng)工作空間變小,,有滯留在庫的風(fēng)險(xiǎn),,有不良品的風(fēng)險(xiǎn),。

3.掩蓋問題,。為什么“制造過早(多)浪費(fèi)是八大浪費(fèi)中的首惡,在精益生產(chǎn)中則被視為較大的浪費(fèi)”,?因?yàn)樗鼛Ыo人們一個(gè)安心的錯(cuò)覺,,掩蓋了各種問題,以及隱藏了由于等待所帶來的浪費(fèi),,沒有改善的動(dòng)力,,失去了持續(xù)改善的時(shí)機(jī)。

1,、制造過早(多)浪費(fèi)的產(chǎn)生原因,。

(1)生產(chǎn)計(jì)劃方面。

1)信息準(zhǔn)確度問題,。信息不準(zhǔn),,計(jì)劃失當(dāng),信息傳遞不準(zhǔn)確,,導(dǎo)致生產(chǎn)計(jì)劃作業(yè)進(jìn)行盲目,,從而導(dǎo)致制造過早(多)浪費(fèi)的產(chǎn)生。

2)生產(chǎn)計(jì)劃管控機(jī)制方面,。讓某些制程,、生產(chǎn)線、工站甚至作業(yè)員有生產(chǎn)伸縮的充分空間和提高產(chǎn)出的利益驅(qū)動(dòng),。比如有的不排班生產(chǎn)計(jì)劃,,也不排日生產(chǎn)計(jì)劃,,而是排周生產(chǎn)計(jì)劃,一天內(nèi)的生產(chǎn)排配權(quán)利下放到制程,、生產(chǎn)線,、工站甚至作業(yè)員,這時(shí)候如果有多余的產(chǎn)能,、人力,、設(shè)備稼動(dòng)過剩,則很自然地就會(huì)提前安排生產(chǎn),,安排滿稼動(dòng)生產(chǎn),,從而造成制造過早(多)。特別是在某些企業(yè)中(如玩具),,較有可能安排計(jì)件生產(chǎn),,多勞多得,那么過量過早生產(chǎn)的積極性就更大了,。

除非在實(shí)施了拉動(dòng)生產(chǎn)的精益生產(chǎn)管理企業(yè)里面,,一般的企業(yè)還是用MRP在做推式生產(chǎn)。這時(shí)候生產(chǎn)計(jì)劃的排配,,生產(chǎn)進(jìn)度的準(zhǔn)確控制是企劃部門基礎(chǔ)的功能,,不能因?yàn)橹圃炷芰θ酰髦瞥蹄暯有圆罹头潘蓪?duì)生產(chǎn)計(jì)劃實(shí)施進(jìn)度的管控,。

(2)內(nèi)部制造能力弱的補(bǔ)償問題,。

制造過早(多)多數(shù)時(shí)候是出于補(bǔ)償內(nèi)部制造能力弱的考慮,。制造能力弱,特別是制造中的品質(zhì)差,換型時(shí)間長,,在市場(chǎng)信息牛鞭效應(yīng)的驅(qū)動(dòng)下,,為了彌補(bǔ)自身能力不足,,而提前過量生產(chǎn)以滿足客戶需求,。

如一個(gè)企業(yè)制造能力弱,多制程時(shí)的合計(jì)良品率在50%-70%之間分布,,那么面對(duì)100K的P/O時(shí),,它就需要備143-200K的原料,為了安全起見,,這時(shí)候一般會(huì)選擇安全系數(shù)較高的200K,,甚至220K,當(dāng)這220K投到制程中去的時(shí)候,,造成生產(chǎn)過多就不可避免了,。在這里,制造過多是制造能力弱的補(bǔ)償,同時(shí)制造能力提升也是消除制造過多的必要前提,。

對(duì)于制造過早是補(bǔ)償制造能力弱的論斷,,用制造前置時(shí)間(L/T)可以清晰地衡量出來。

(3)產(chǎn)能不平衡及流程不順方面,。

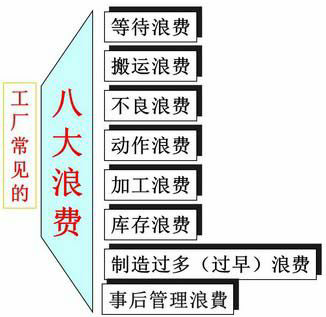

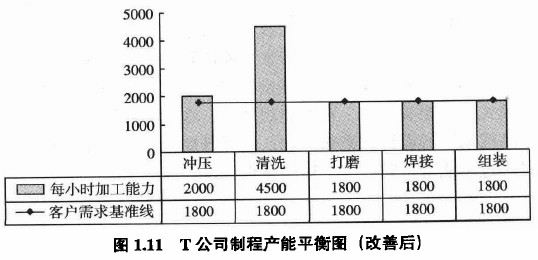

1)制造過程中由于各功能制造單位,、制程產(chǎn)能不平衡,不可避免地造成加工能力低的制程前在制品(WIP)堆積,,同時(shí)給后工站的作業(yè)帶來了極大的不便,。圖1是T公司制造的一個(gè)產(chǎn)能平衡圖,T公司制造有沖壓,、清洗,、打磨、焊接,、組裝共五個(gè)制程,,有一個(gè)產(chǎn)品要順次經(jīng)過這五個(gè)制程,那么這個(gè)產(chǎn)能如何計(jì)算呢,?要看瓶頸制程的加工能力,。

在沖壓-清洗-打磨-揮接-組裝這五個(gè)制程中,清洗的加工能力高于沖壓,,所以清洗處不會(huì)造成積壓,,但下面的打磨制程加工能力明顯低于前制程清洗,同時(shí)打磨制程是五個(gè)制程當(dāng)中加工能力較低的,,如果整個(gè)制程的生產(chǎn)計(jì)劃不是以較弱的打磨為基準(zhǔn)線,,那么堆積就會(huì)在打磨之前出現(xiàn),,這就是制造過多,,是浪費(fèi)。

在這五個(gè)制程中,,換型(膜具)比較復(fù)雜的當(dāng)屬?zèng)_壓,。如果顧及到?jīng)_壓稼動(dòng)率高、制程能力弱不愿換型,,而將同一個(gè)料號(hào)相隔3天的兩批次的生產(chǎn)指令合并到一次生產(chǎn),,那么對(duì)于后面的制程來說,也僅僅接到了一個(gè)批次的生產(chǎn)指令,,另一批次的半成品對(duì)于它們是無意義的,。這就是制造過早,是浪費(fèi),。在Lean中,,平衡產(chǎn)能,使得各制程、工站按照客戶需求的節(jié)拍(T.T)而實(shí)現(xiàn)一個(gè)流線生產(chǎn)是實(shí)現(xiàn)及時(shí)生產(chǎn)的重要一步,。

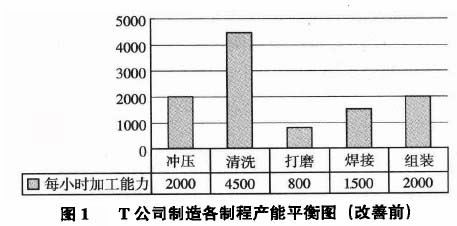

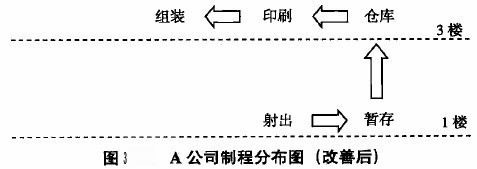

2)由于規(guī)劃不經(jīng)濟(jì)不理想,,造成制程路程不流線化,無法實(shí)現(xiàn)產(chǎn)品流動(dòng),,而存在遷回,、曲折、往復(fù),、停滯現(xiàn)象,,使得生產(chǎn)不得已提前或有WIP,這也是造成制造過多過早的重要原因,。如圖2所示,,A公司制程有射出、印刷,、組裝等,,其制程分布如下:

本制程為:1樓的射出完成后,由于后面的印刷效率遠(yuǎn)遠(yuǎn)大于輸出,,所以射出后產(chǎn)品只能先入庫,,經(jīng)過印刷后,要先在1樓暫存,,等當(dāng)班結(jié)束時(shí)再入3樓的倉庫,,后一個(gè)制程-組裝需要時(shí)來3樓的倉庫領(lǐng)取。這個(gè)流程中有入存2次,,WIP I次,,勢(shì)必造成制造過早的浪費(fèi)。

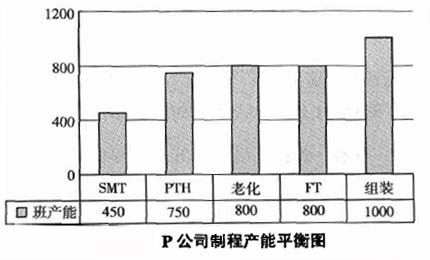

(4)其他,。當(dāng)設(shè)備比較昂貴時(shí),,管理及財(cái)務(wù)人員有傾向提高稼動(dòng)率,生產(chǎn)過多的產(chǎn)品,。下圖是P公司的一個(gè)案例,,其內(nèi)部各制程分別是SMT-PTH-老化-FT-組裝,其產(chǎn)能分布如下:

圖2五個(gè)制程中,,產(chǎn)能按照制程順序逐漸增加,,理論上是不會(huì)有制作過多的。但SMT,,設(shè)備遠(yuǎn)遠(yuǎn)貴于其他制程設(shè)備價(jià)值,,所以當(dāng)PTH、組裝等制程在每周5天每天18小時(shí)的時(shí)間稼動(dòng)率水平上慢悠悠生產(chǎn)的時(shí)候,,SMT很可能要安排盡量滿稼動(dòng),,很可能是6.5天x 24小時(shí),,那么這樣在PTH之前就不可避免地出現(xiàn)制造過多過早的現(xiàn)象。

2,、制造過早(多)浪費(fèi)的消除方法,。

(1)生產(chǎn)計(jì)劃方面。

1)主生產(chǎn)計(jì)劃的準(zhǔn)確性,。在這方面,,應(yīng)建立以顧客需求為中心的彈性生產(chǎn)系統(tǒng),保證客戶需求信息準(zhǔn)確傳遞,。

2)在沒有實(shí)施精益生產(chǎn),,還在用MRP推式生產(chǎn)的企業(yè)里,企劃部門要負(fù)貴任地對(duì)生產(chǎn)計(jì)劃的排配,、進(jìn)度控制負(fù)責(zé),,不能因?yàn)橹圃炷芰θ蹙椭慌糯笾瞥痰闹饔?jì)劃(MPS),而對(duì)于細(xì)部的日計(jì)劃(DPS)放任自流,,造成基層各車間,、生產(chǎn)線的生產(chǎn)計(jì)劃脫節(jié)。

(2)關(guān)于補(bǔ)償內(nèi)部制造能力弱的問題,。

內(nèi)部制造能力弱,,品質(zhì)差,廢品率高,,制造周期長等問題在生產(chǎn)計(jì)劃方面的直接體現(xiàn)就是生產(chǎn)計(jì)劃的不可預(yù)知,,不知道究竟排多少生產(chǎn)量才可以應(yīng)付客戶交貨。實(shí)現(xiàn)精益生產(chǎn)的基礎(chǔ)是品質(zhì)穩(wěn)定化,,保證制程內(nèi)品質(zhì)穩(wěn)定,,不制造不傳遞不接收不良品,只有實(shí)現(xiàn)了生產(chǎn)穩(wěn)定高品質(zhì),,生產(chǎn)的流線化才有可能實(shí)現(xiàn),,才有可能生產(chǎn)平準(zhǔn)化以至于后補(bǔ)充生產(chǎn),所以高品質(zhì)是精益生產(chǎn)實(shí)施的基礎(chǔ),。

(3)產(chǎn)能不平衡及流程不順方面,。

1)對(duì)于產(chǎn)能不平衡的情況,,從而要平衡各制程的產(chǎn)能,。

仍以T公司為例(見圖1),應(yīng)首先列出客戶需求基準(zhǔn)線,,再在此基礎(chǔ)上進(jìn)行產(chǎn)能調(diào)配,,其中客戶需求是每小時(shí)加工能力1800,沖壓,、清洗,、組裝產(chǎn)能已經(jīng)超過客戶需求,打磨及焊接產(chǎn)能達(dá)不到,為此有必要對(duì)前者進(jìn)行降低,,后者提升,。經(jīng)過評(píng)估后改動(dòng)如圖3所示。,、

組裝制程的工站是相對(duì)柔性的,,產(chǎn)能調(diào)配容易,減少組裝人員,,對(duì)操作進(jìn)行重組,,將組裝產(chǎn)能從2000降低到1800;對(duì)于打磨及焊接在提高單機(jī)效率的基礎(chǔ)上增加人力及設(shè)備配置并將二者產(chǎn)能分別由800, 1500提升到1800;對(duì)于第三類就是沖壓及清洗,因?yàn)檫@兩類設(shè)備是模塊化的,,無法像組裝一樣按可調(diào)比例降低產(chǎn)能(就是說,,清洗或者1條線產(chǎn)能4500,或者沒有生產(chǎn)線,,產(chǎn)能為0),,所以此二設(shè)備人力保持不變,這樣經(jīng)過產(chǎn)能平衡后,,圖1的產(chǎn)能被改善成了圖3的產(chǎn)能,。這樣基本保證了各制程沒有制造過多。對(duì)于清洗后產(chǎn)能高過打磨制程的問題,,這就要求清洗生產(chǎn)在客戶需求基準(zhǔn)線基礎(chǔ)上不過量生產(chǎn),,進(jìn)行平準(zhǔn)化生產(chǎn)排配或者寧可保持非滿稼動(dòng)。

2)對(duì)于流程不順的情況,,應(yīng)該在當(dāng)初的設(shè)施規(guī)劃時(shí),,就要將流程流線化作為目標(biāo),即便因?yàn)橹瞥趟逕o法地實(shí)現(xiàn)產(chǎn)品流動(dòng),,也要盡量減少制程及產(chǎn)品的迂回,、曲折、往復(fù)和停滯,,以盡力減少制程內(nèi)WIP,,從而消除制造過多過早浪費(fèi)。如上例A公司案例中,,可以將制程改善為如下分布(見圖3),。

Layout變動(dòng),將Layout由設(shè)備式布置改為工藝式布置,。

射出后暫存,,當(dāng)班產(chǎn)品入到3樓的倉庫,由于印刷機(jī)非常便宜同時(shí)生產(chǎn)效率非常高,,在這里將印刷與組裝連線,,組裝需要時(shí)印刷才生產(chǎn),,不需要時(shí)印刷不生產(chǎn),這樣就減少了1次入庫,,減少了制造過早的浪費(fèi),。

(4)當(dāng)設(shè)備比較昂貴時(shí),管理及財(cái)務(wù)人員確實(shí)有增加設(shè)備稼動(dòng)的沖動(dòng),。

比如SMT和組裝比,,因?yàn)楹笳咴O(shè)備價(jià)格遠(yuǎn)遠(yuǎn)小于前者,所以在對(duì)工廠進(jìn)行績效考核時(shí),,沒有人會(huì)將組裝線的稼動(dòng)率作為考核指標(biāo),,而幾乎大多數(shù)企業(yè)都會(huì)將SMT線稼動(dòng)率作為考核指標(biāo),稼動(dòng)低時(shí)管理者會(huì)坐臥不寧,,設(shè)法提升,。解決這個(gè)問題其實(shí)只需要明了一點(diǎn)。高稼動(dòng)是否會(huì)帶來后面制程的半成品堆積,,也就是本制程制造過多過早,,如果是就應(yīng)該堅(jiān)決地停止機(jī)器,進(jìn)而放棄對(duì)高價(jià)機(jī)器考核稼動(dòng)率的績效考核模式,。從源頭上講,,在產(chǎn)能規(guī)劃時(shí),在設(shè)備采購時(shí),,對(duì)于高價(jià)機(jī)器應(yīng)以“少數(shù)量高稼動(dòng)”的設(shè)計(jì)方案來采購,,這樣既能保證低的采購成本又能保證客戶需求,只不過可能增量時(shí)的增產(chǎn)速度慢點(diǎn)罷了,。

二,、庫存的浪費(fèi)

1、定義:庫存是生產(chǎn)過程中停滯物料的總稱,。庫存可以按照種類,、位置、庫存成因,、庫存用途等分成若干類,,但今天我們研究浪費(fèi),為簡便起見,,只把它分為原物料,、在制品WIP、成品三大類,。

庫存確實(shí)有非常重要的現(xiàn)實(shí)意義,,庫存是:

(1) 量產(chǎn)的必然產(chǎn)物。

福特式思維認(rèn)為量產(chǎn)可以降低成本,,這在多品種小批量的現(xiàn)在是不適合的,,但對(duì)于少數(shù)還在批量生產(chǎn)的行業(yè)來說,批量生產(chǎn)還是降低成本的方法,。這些行業(yè)一般為市場(chǎng)需要品種少或者是行業(yè)價(jià)值鏈上游企業(yè),,如食品、紡織等行業(yè)在深加工,、終端市場(chǎng)上產(chǎn)品的品種非常多,,但在上游粗加工時(shí)的品種相對(duì)少許多。這些為數(shù)不多的行業(yè)中批量確實(shí)會(huì)帶來低成本,,但同時(shí)會(huì)帶來庫存,。

(2) 保證整產(chǎn)零銷的局部經(jīng)濟(jì)性。

當(dāng)設(shè)備快速換線困難(如重化工行業(yè))時(shí),,會(huì)存在當(dāng)面對(duì)整產(chǎn)零銷局面時(shí)換線小批量生產(chǎn)的綜合效益不及批量生產(chǎn)的局面,,這時(shí)企業(yè)可能會(huì)選擇整產(chǎn)零銷,會(huì)產(chǎn)生一定庫存,。

(3) 市場(chǎng)劇烈增加時(shí)的緩沖,。

市場(chǎng)突然增加時(shí),如果有一定庫存,,會(huì)緩解企業(yè)生產(chǎn)能力快速爬坡的壓力,,這是部分企業(yè)考慮安排庫存的原因。這類情況在一些特殊行業(yè)表現(xiàn)非常突出,。如空調(diào)只在夏季銷售,,月餅只在中秋節(jié)前一兩個(gè)月銷售,而圣誕樹,、禮品,、部分POP電子產(chǎn)品會(huì)在圣誕節(jié)前熱銷,這都是行業(yè)特性決定的,。所以從這個(gè)意義上來說,,一定的庫存是必要的。但庫存的存在確實(shí)帶來非常大的損失,,是惡物,,豐田人認(rèn)為“庫存是必要的惡物”。

2,、庫存損失分類,。

在精益生產(chǎn)及豐田生產(chǎn)方式里,庫存是浪費(fèi),,是不該被保有的,,而我們認(rèn)為庫存造成的損失,可以分為以下三大類:

(1)表面損失,。

◆ 產(chǎn)生不必要的搬運(yùn),、堆積,、放置、找尋,、防護(hù)處理等浪費(fèi)的動(dòng)作,。

◆ 占用過多倉庫場(chǎng)地及場(chǎng)地建設(shè)的浪費(fèi)。

◆ 保管費(fèi)用,。

(2)潛在損失,。

◆ 占用流動(dòng)資金,降低資金周轉(zhuǎn)率,。

◆ 需要額外承擔(dān)資金利息,。

◆ 市場(chǎng)變動(dòng)時(shí)有銷售不出去的風(fēng)險(xiǎn)。

◆ 在庫物品劣化變質(zhì)的風(fēng)險(xiǎn),。

(3)意識(shí)方面的損失,。

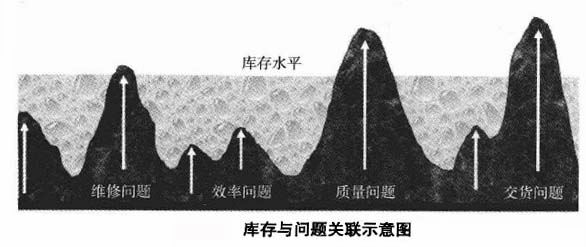

掩蓋問題,造成假象,。當(dāng)庫存的水位高漲時(shí),,管理者就感受不到問題的嚴(yán)重性而失去了改善的機(jī)會(huì)。正因?yàn)檫@么多損失,,所以精益生產(chǎn)才強(qiáng)調(diào)降低庫存,,以零庫存為目標(biāo)。

3.改善方法,。

(1)轉(zhuǎn)變觀念,。不要認(rèn)為庫存是想當(dāng)然,不要認(rèn)為大量庫存才保險(xiǎn),。也不要用現(xiàn)在的資產(chǎn)負(fù)債表來迷惑自己,,要認(rèn)識(shí)到庫存是企業(yè)的負(fù)擔(dān)和罪惡。

(2)系統(tǒng)改善,。庫存降低可以促進(jìn)改善,。通常通過降低庫存來倒通企業(yè)內(nèi)各環(huán)節(jié)進(jìn)行改善,我們研究的各種方法工具都是或直接或間接為降低庫存這個(gè)指標(biāo)服務(wù)的,。比如說用精益生產(chǎn)管理看板可以有效控制或大幅降低制造系統(tǒng)內(nèi)庫存,,但之前要有5S、節(jié)拍生產(chǎn),、一個(gè)流,、平準(zhǔn)化作保證,而要想節(jié)拍生產(chǎn)就要先產(chǎn)線產(chǎn)能平衡改善,。要想一個(gè)流,,就要先Cell,而Cell之前要以多能工、設(shè)備小型化,、標(biāo)準(zhǔn)化的作業(yè)及靈活的組織體系作保障,。

實(shí)際上整個(gè)精益生產(chǎn)或者整個(gè)豐田生產(chǎn)方式實(shí)現(xiàn)的重要途徑就是通過降低庫存來體現(xiàn)問題而謀得改善以臻。

所以降低庫存是個(gè)系統(tǒng)工程,,要從上面說的各個(gè)方面對(duì)企業(yè)進(jìn)行改善,,體質(zhì)進(jìn)行增強(qiáng),,當(dāng)企業(yè)體質(zhì)增強(qiáng)了,,庫存自然也會(huì)降低。下面是常見的降低庫存改善行動(dòng)實(shí)施步驟:

◆ 觀念宣導(dǎo),,讓大家認(rèn)識(shí)到庫存是罪惡的,。

◆ 降低庫存目標(biāo)KPI訂定。主要是金額,,但對(duì)于一些低階層的執(zhí)行人員來說,,可能庫存數(shù)量和占地面積比金額更加直觀,那么對(duì)于他們用數(shù)量和倉庫面積等都可以,。在這時(shí)候,,啟動(dòng)精益生產(chǎn)管理中的——目視化管理是很重要的,將庫存量,、金額,、庫存周轉(zhuǎn)率、利用率等指標(biāo)的目標(biāo)與現(xiàn)狀情況用目視化方法明示出來,,以利于提醒和監(jiān)督,。

◆ 導(dǎo)入JIT,用一個(gè)流和后拉式生產(chǎn)方式可以有效控制庫存,。

◆ 記得庫存管理中的“三不”,。

1)不大批量生產(chǎn)。在排生產(chǎn)工令時(shí),,盡量排小批量生產(chǎn),,并且不要給現(xiàn)場(chǎng)太多自由生產(chǎn)的權(quán)利,比如周工令,。

2)不大批量搬運(yùn),。要加快物流速度,及時(shí)小批量搬運(yùn),。

3)不大批量采購,。

另外一種思路,面對(duì)林林總總的問題不知道如何下手時(shí),,談什么方法,、工具都是低效益的,這時(shí)降低庫存較好的方法就是:先強(qiáng)制降庫存,,等問題浮現(xiàn)出來后,,再將問題一個(gè)個(gè)消滅,,庫存自然降低。

在上圖中,,水面代表庫存水平,,礁石代表問題點(diǎn),當(dāng)水面高時(shí)礁石在水底,,也就是說庫存高時(shí),,問題都被掩蓋。只有當(dāng)水面低時(shí),,礁石才會(huì)露出水面,,也就是問題點(diǎn)才暴露,這就是庫存對(duì)于暴露問題的重要意義,。

三,、不良修正的浪費(fèi)

1、定義:生產(chǎn)過程中,,因來料或制程不良造成的各種損失,,需進(jìn)行處置的時(shí)間、人力和物力的浪費(fèi),。

不良品是工廠中不可容忍的重大浪費(fèi)現(xiàn)象,。我們客戶需要的是合乎規(guī)范要求的產(chǎn)品,客戶不會(huì)負(fù)擔(dān)不良品,,不僅僅是不良品這部分,,隨后可能引起的下游延伸制品不良、檢查,、返工,、報(bào)廢等損失都由企業(yè)自己承擔(dān)。不良品率的高低是企業(yè)制程穩(wěn)定性的重要的標(biāo)志,,是企業(yè)體質(zhì)好壞的直接體現(xiàn),。

2、不良修正的影響,。

(1)產(chǎn)品報(bào)廢,。報(bào)廢的產(chǎn)品不僅僅浪費(fèi)了材料,它還包含了制程中付出的原材料,、人工,、制造費(fèi)用以及管理、財(cái)務(wù)費(fèi)用,,這些產(chǎn)品價(jià)值本來可以計(jì)入營業(yè)額的,,但現(xiàn)在報(bào)廢了,成本還白白付出了,利潤直接下降,,對(duì)于企業(yè)的損失之大是讓我們?cè)趺幢M力彌補(bǔ)都值得的,。

(2)挑選、檢查,、維修帶來的損失,。產(chǎn)品不良了,在宣布報(bào)廢之前,,我們可能要處理,、挑選、檢查,、維修,,把部分不良品轉(zhuǎn)成良品,,這一過程中的全部付出都是浪費(fèi),,因?yàn)榭蛻舨粫?huì)為我們的上述作業(yè)負(fù)擔(dān)一分錢,這其中包含我們的時(shí)間,、人力,、設(shè)備、場(chǎng)地,、輔材等,。

(3)信譽(yù)的影響。不良品出現(xiàn)會(huì)引起交貨延遲,,有時(shí)會(huì)產(chǎn)生去客戶處換貨,,或者在客戶處隨線維修的情況。而如果客戶用了我們的問題產(chǎn)品做成下游成品出了狀況,,那問題就更嚴(yán)重了,,所有這些都會(huì)引起客戶不便進(jìn)而是抱怨,再進(jìn)一步就是訂單的減少,、取消或流失,。

(4)延伸的復(fù)合損失。出現(xiàn)不良品造成的復(fù)合損失是致命的,,可能要產(chǎn)品召回,,可能要面臨賠償訴訟,可能會(huì)引來公眾的質(zhì)疑抱怨,,可能會(huì)引起主管部門的干預(yù),,比如停產(chǎn)、吊銷執(zhí)照,、限制出口權(quán)等,。

2007年發(fā)生的利達(dá)玩具廠老板張數(shù)鴻自殺事件,就是由于油漆供應(yīng)商的20kg色粉含鉛超標(biāo)而造成年產(chǎn)值3億元,在當(dāng)?shù)赝婢呓缗e足輕重的公司的破產(chǎn),。

類似的例子太多了,,三鹿奶粉事件,頻見報(bào)道的汽車,、筆記本召回事件都讓我們深刻體會(huì)到了品質(zhì)問題的殘酷和重要性,。

3、不良修正的產(chǎn)生原因,。

(1)設(shè)計(jì)問題,。這里的設(shè)計(jì)問題是指源頭問題,包括產(chǎn)品外觀,、尺寸,、功能、可靠性,、可制造性,、兼容性等產(chǎn)品設(shè)計(jì)內(nèi)容;也包括加工路線,、加工方式,、檢驗(yàn)手段、品質(zhì)控制點(diǎn)等工藝設(shè)計(jì)內(nèi)容,;也包括來料選擇,,供應(yīng)商控制,包裝/存儲(chǔ)/運(yùn)輸方式等制造系統(tǒng)方面的設(shè)計(jì)內(nèi)容,。

之所以要把上面的內(nèi)容合并在一起,,原因就是和生產(chǎn)過程中的執(zhí)行力及穩(wěn)定性相比較,上面這些源頭問題影響著絕大多數(shù)企業(yè)生產(chǎn)的品質(zhì)問題,。

(2)制造系統(tǒng)體質(zhì)問題,。即制造階段的管理影響產(chǎn)品質(zhì)量--無謂的頻繁換線帶來生產(chǎn)不穩(wěn)定,人員穩(wěn)定度低,,作業(yè)員熟練度不高,,標(biāo)準(zhǔn)作業(yè)欠缺,人員技能欠缺等,。

(3)生產(chǎn)過程執(zhí)行力及臨時(shí)性問題,。如操作不標(biāo)準(zhǔn),執(zhí)行的檢驗(yàn)手段有限,,貨商質(zhì)量控制不力,,來料檢驗(yàn)遺漏,對(duì)于發(fā)生的不良處理不當(dāng),,原因不追查,,選用了非規(guī)定的設(shè)備及工藝路線等,。

4、不良修正浪費(fèi)的改善方法,。

(1)設(shè)計(jì)方面,。從源頭上做到無缺陷,可制造性強(qiáng),,這是我們的目標(biāo),。但實(shí)際上往往達(dá)不到,現(xiàn)在的開發(fā)設(shè)計(jì)是個(gè)系統(tǒng)工程,,會(huì)涉及開發(fā)部門,、工程部門、供應(yīng)鏈,、品質(zhì)為主的幾乎所有企業(yè)內(nèi)部門,。市場(chǎng)是客戶左右的,設(shè)計(jì)方案是客戶或者開發(fā)部門決定的,,能夠達(dá)到關(guān)鍵設(shè)計(jì)要求是需要參與的所有部門的努力,,而進(jìn)度不可能整齊劃一,在有瑕疵沒有解決的情況下,,很可能客戶就要求量產(chǎn)了,,這時(shí)候只能帶著缺陷生產(chǎn),而這會(huì)帶來無窮后患,。這些問題可能包括:

◆ 可能一個(gè)產(chǎn)品300個(gè)尺寸,實(shí)際上只有150個(gè)不錯(cuò),,而客戶認(rèn)為其中巧15個(gè)是關(guān)鍵的,,認(rèn)可了,所以生產(chǎn)了,,但某一天另外的120個(gè)尺寸中的一個(gè)被發(fā)現(xiàn)了問題,,被重新認(rèn)定增加為關(guān)鍵尺寸,所以客戶退貨,。

◆ 驗(yàn)證中的制程穩(wěn)定性差,,Cpk值只有0.9,沒有達(dá)到規(guī)定的圖5的標(biāo)準(zhǔn),,但客戶急需產(chǎn)品,,所以量產(chǎn)了,但隨后的問題也來了,。

◆ 產(chǎn)品量產(chǎn)了,,制程也穩(wěn)定,但因?yàn)橹豢紤]交貨能力,,所以設(shè)計(jì)時(shí)超過正常水平30%的人力,、設(shè)備,、場(chǎng)地及檢驗(yàn)環(huán)節(jié),后來降低成本改善時(shí)要去掉這30%的人力,、設(shè)備,、場(chǎng)地,需要跟客戶溝通,,這溝通中需要驗(yàn)證內(nèi)容太多,,幾乎等于重新開發(fā)一個(gè)新產(chǎn)品,得不償失只能浪費(fèi)著生產(chǎn),。

上面三個(gè)問題分別是設(shè)計(jì)時(shí)候的規(guī)格隱患,、制程隱患、制程浪費(fèi),,都是很典型的設(shè)計(jì)問題,。從這個(gè)意義上看,好的設(shè)計(jì)是消除不良修正浪費(fèi)的首要保證,。

(2)制造系統(tǒng)體質(zhì)方面,。

◆ 標(biāo)準(zhǔn)化管理。

企業(yè)制造系統(tǒng)體質(zhì)好壞的一個(gè)重要標(biāo)志就是管理的標(biāo)準(zhǔn)化程度,。標(biāo)準(zhǔn)化的內(nèi)容應(yīng)該包括技術(shù)層次的設(shè)備,、模具、材料,、環(huán)境,、技術(shù)參數(shù)的標(biāo)準(zhǔn)化,應(yīng)該包括基礎(chǔ)執(zhí)行層面的5S推動(dòng),、人員培訓(xùn),、標(biāo)準(zhǔn)化動(dòng)作、物流規(guī)范,、模具保養(yǎng)規(guī)范等人,、機(jī)、物料,、工藝文件,、環(huán)境維持、測(cè)量系統(tǒng)等方面的標(biāo)準(zhǔn)化,,應(yīng)該包括管制執(zhí)行層面的計(jì)劃控制,、制造流程、品質(zhì)管控,、產(chǎn)品開發(fā)過程的標(biāo)準(zhǔn)化,,也應(yīng)該包括組織系統(tǒng)方面的組織切分、在各制造模塊中的部門職責(zé),、KPI管理,、績效評(píng)定等方面的標(biāo)準(zhǔn)化,。在標(biāo)準(zhǔn)化的狀態(tài)下,企業(yè)的生產(chǎn)經(jīng)營活動(dòng)是公開的,、互通的,、執(zhí)行面可替換的、穩(wěn)定的,。在這里,,當(dāng)一個(gè)產(chǎn)品停產(chǎn)一年后再恢復(fù)生產(chǎn)時(shí),不必在人,、機(jī),、料、技術(shù)參數(shù),、文件,、環(huán)境等參數(shù)方面調(diào)試很久才可以正常運(yùn)轉(zhuǎn),而是馬上就可以正常運(yùn)轉(zhuǎn),。

管理標(biāo)準(zhǔn)化是制造系統(tǒng)體質(zhì)優(yōu)良的一個(gè)基本要求,。

◆ TQM活動(dòng)及品質(zhì)系統(tǒng)的良性運(yùn)行。

為了減少不良修正浪費(fèi),,開展全員性的TQM活動(dòng)是有必要的,。在實(shí)施TQM的企業(yè)里,每人都參與品質(zhì)改善,,對(duì)品質(zhì)的關(guān)注是全過程的,,是源頭性的,同時(shí)對(duì)品質(zhì)的理解是全方面的,,不僅僅是品質(zhì)報(bào)廢類的狹義理解,。在全員全方位全過程關(guān)注品質(zhì)的TQM推動(dòng)同時(shí),邏輯性強(qiáng),、強(qiáng)制性強(qiáng)的品質(zhì)系統(tǒng)也是不可或缺的,從客戶需求定義,、檢驗(yàn)標(biāo)準(zhǔn)制定,、供應(yīng)商認(rèn)證、來料檢驗(yàn),、制程品保,、品質(zhì)工程保證、出貨檢驗(yàn),、問題解決及反饋機(jī)制等都應(yīng)該納入系統(tǒng)范圍強(qiáng)制運(yùn)行,。這樣我們就可以有效降低不良的產(chǎn)生,從而減少不良修正浪費(fèi)的水平,。

◆ TPM,。

為了減少不良浪費(fèi),,設(shè)備的良好保養(yǎng)是必須的,應(yīng)該保證設(shè)備100%的可動(dòng)率,,不會(huì)出現(xiàn)設(shè)備原因出現(xiàn)的報(bào)廢,。

(3)生產(chǎn)過程執(zhí)行力及臨時(shí)性問題。

要想保證品質(zhì),,減少不良修正浪費(fèi),,在強(qiáng)化企業(yè)體質(zhì),健全系統(tǒng),,明確責(zé)任人的同時(shí),,重要的是執(zhí)行力度和問題解決速度。沒有執(zhí)行力上面的一切都是空談,。

四,、加工過剩的浪費(fèi)

1、定義:加工過剩的浪費(fèi)也叫過分加工的浪費(fèi),,是指在品質(zhì),、規(guī)格及加工過程上的投入主動(dòng)超過客戶需求從而造成企業(yè)資源浪費(fèi)的情況。加工過剩浪費(fèi)分四種情況:過分精致品質(zhì)帶來的浪費(fèi)(過剩品質(zhì)),、過分加工帶來的浪費(fèi)(過剩加工),、過分檢驗(yàn)帶來的浪費(fèi)(過剩檢驗(yàn))、冗余設(shè)計(jì)帶來的浪費(fèi)(過剩設(shè)計(jì)),。

加工過剩四種情況的解釋:

(1)過剩品質(zhì)

即超過客戶需求的甚至超過規(guī)格的過分準(zhǔn)確的品質(zhì)要求帶來的浪費(fèi),。

比如一個(gè)產(chǎn)品的尺寸公差按照客戶需求是±0.05mm,但企業(yè)內(nèi)部出于種種原因(一般原因?yàn)椴块T隔閡,,過分自保)自己定義為,,±0.03mm,這樣的結(jié)果可能是加工設(shè)備由普通射出機(jī)變成電動(dòng)射出機(jī),,設(shè)備成本及折舊攤銷提高到原來的2.5倍,。

一個(gè)產(chǎn)品的外觀面雜質(zhì)客戶要求是3 x0.15mm,而企業(yè)自行規(guī)定是Zx0.08mm,,這項(xiàng)變動(dòng)的結(jié)果可能是加工線要搬入無塵室,,需要多余花費(fèi)幾百萬元。

除此之外,,類似的舉措帶來的后果還有需要多余的加工時(shí)間,、需要多余的加工人力、需要多余的模具治具,,以及多余的水電氣場(chǎng)地投入,。同時(shí)不可避免的副產(chǎn)品--本來合格但因標(biāo)準(zhǔn)報(bào)廢的產(chǎn)品。

產(chǎn)生過剩品質(zhì)的原因有:

◆ 部門隔閡,,增加安全系數(shù)的自保行為,。

市場(chǎng)及工程開發(fā)人員在開發(fā)階段負(fù)責(zé)溝通客戶,,接受客戶標(biāo)準(zhǔn)并轉(zhuǎn)化為內(nèi)部標(biāo)準(zhǔn),在這一過程中許多時(shí)候它們有加嚴(yán)內(nèi)部標(biāo)準(zhǔn)以規(guī)避自己部門責(zé)任風(fēng)險(xiǎn)的傾向,,而制造部門不知內(nèi)情,,只能盲目遵循開發(fā)工程部門制定的標(biāo)準(zhǔn)。

◆ 企業(yè)為了增加安全系數(shù)的自保行為,?;蛘邽榱伺c競(jìng)爭(zhēng)對(duì)手拼客戶,或者想討好客戶,,盲目地提出“想客戶之所想”,、“比客戶需求還要高”等口號(hào),結(jié)果增加了自己的成本,。

◆ 企業(yè)制程能力弱,,加工中品質(zhì)波動(dòng)大,為了減少波動(dòng)帶來的客戶投訴,,在源頭提高品質(zhì)標(biāo)準(zhǔn)以抵銷制造成本波動(dòng)帶來的風(fēng)險(xiǎn),。

◆ 企業(yè)本身加工能力強(qiáng),資源配置高,,標(biāo)準(zhǔn)本來就高,,并且降低不下來。

就好比在東北林區(qū)用優(yōu)等原木燒火做飯,,而我們買的家具都不是原木材料的道理一樣,,許多企業(yè)是本身標(biāo)準(zhǔn)高了。比如20世紀(jì)如年代很多軍工廠轉(zhuǎn)民品生產(chǎn)時(shí),,這些平時(shí)習(xí)慣拿軍用高速合金鋼下腳料DIY做錘子梯子的人們突然發(fā)現(xiàn)民品的加工要求比軍品低很多,。比如一個(gè)加工齒輪、連接器的射出廠突然接了批訂單要生產(chǎn)電熨斗甚至洗臉盆,,那兩者間巨大的品質(zhì)要求差異是那個(gè)系統(tǒng)暫時(shí)無法適應(yīng)的,,包括制造、品檢等各部門,。

(2)過剩加工

即多余的加工,,是為了達(dá)到產(chǎn)品規(guī)格而進(jìn)行的加工中存在的超過經(jīng)濟(jì)加工的浪費(fèi)。

比如一個(gè)模具加工要經(jīng)歷下料-粗銑-精銑-熱處理-研磨-EDM-裝配-檢測(cè),,在下料時(shí)候的毛坯要比精銑時(shí)候尺寸大,但可以大3mm,,也可以大15mm,,然而后者浪費(fèi)的材料遠(yuǎn)遠(yuǎn)大于前者,這部分就是浪費(fèi),,加工的浪費(fèi),。

再比如電路板在SMT后進(jìn)入PTH段后,,需要在插組件位置噴助焊劑,過波峰焊時(shí)候噴頭噴助焊劑,。作業(yè)中可以對(duì)著整個(gè)載具面噴灑,,也可以只在有效面積噴灑。而后者可以節(jié)約至少60%的助焊劑,。如果用前一種方法噴灑那無疑就造成了助焊劑的大量浪費(fèi),,這就是加工的浪費(fèi)。

加工浪費(fèi)直接浪費(fèi)材料,,間接會(huì)浪費(fèi)設(shè)備,、人力、時(shí)間,、輔材等,,從而提升產(chǎn)品成本。

(3)過剩檢驗(yàn)

即在企業(yè)內(nèi)部自行添加的客戶不付費(fèi)的檢驗(yàn)造成的浪費(fèi),。造成過剩檢驗(yàn)的原因一般是企業(yè)自身制造系統(tǒng)穩(wěn)定度低,,企業(yè)對(duì)自己制造系統(tǒng)的穩(wěn)定性沒有把握,而又要滿足客戶需求所以只能靠增加檢驗(yàn),。這實(shí)際是補(bǔ)償企業(yè)自身系統(tǒng)穩(wěn)定度差的表現(xiàn),。比如,管理者不清楚現(xiàn)行檢驗(yàn)方法是否能保證出貨品質(zhì),,而面臨上述情況時(shí)企業(yè)又不能成功導(dǎo)如精益生產(chǎn),,也不能成功導(dǎo)入自動(dòng)化以及TQM時(shí),企業(yè)會(huì)選擇臨時(shí)性的較笨也是較有效的方法就是加多檢驗(yàn),,從而產(chǎn)生過剩檢驗(yàn),。這其中包括局部的全檢和制程內(nèi)增加檢驗(yàn)工序兩種。

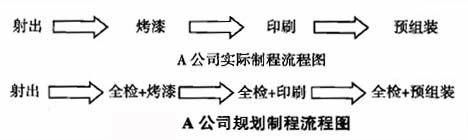

比如圖1.14中A公司制程是射出-烤漆-印刷-預(yù)組裝,。如果制程能力強(qiáng),,Cpk值為1.3,那么在制程中間的3個(gè)點(diǎn)是不必要全檢的(詳見下圖),。但如果制程能力弱,,cpk值為0.5,甚至超規(guī),,同時(shí)沒有精益生產(chǎn)的觀念,,也沒有丁業(yè)工程的觀念,或者同時(shí)四個(gè)部門間沒有很強(qiáng)的組織統(tǒng)籌而是各自績效管理考核的話,,那么大的制程不可避免地滑向?qū)嶋H制程流程圖的模式--各自為戰(zhàn),,加嚴(yán)來料檢查甚至全檢,這勢(shì)必會(huì)帶來檢查的浪費(fèi)。

這種情況下應(yīng)該從源頭上找原因,,才能提升整體制造水平,。

(4)過剩設(shè)計(jì)

也叫冗余設(shè)計(jì),是指在產(chǎn)品,、技術(shù)規(guī)格,、組織等方面的設(shè)計(jì)上給予充分的安全系數(shù)。

比如人事組織上,,招募更多的人以應(yīng)付突然離職,。

比如一場(chǎng)足球賽前,很多時(shí)候會(huì)準(zhǔn)備三名守門員以防不測(cè),。

比如軍用飛機(jī)設(shè)計(jì)上為了保證起落架安全落下,,會(huì)設(shè)計(jì)三套放下機(jī)構(gòu),液壓系統(tǒng)首先啟動(dòng),,如果失效則啟動(dòng)電動(dòng)系統(tǒng),,如果還失效則還有靠后備降落傘拉動(dòng)為動(dòng)力的半手動(dòng)放下模式。這些都類似冗余設(shè)計(jì),。

舉個(gè)工廠里面的例子:一個(gè)機(jī)器外殼分兩部分,,原先設(shè)計(jì)時(shí)這兩部分是螺絲連接,后來改成插接連接方式,。但為了防止在外殼受嚴(yán)重外力變形時(shí)候插接連接脫開,,還是采用了插接連接+螺絲連接,這也是冗余設(shè)計(jì),。

比如本來可以用通用件或標(biāo)準(zhǔn)件,,但卻設(shè)計(jì)成非標(biāo)的,無謂提升了成本,。

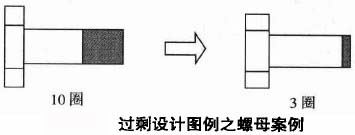

比如一個(gè)螺栓固定兩個(gè)零件,,就強(qiáng)度而言,3圈就夠了,,但螺栓一定設(shè)計(jì)成10圈,,徒然增加了勞動(dòng)強(qiáng)度而無價(jià)值。

有時(shí)候過剩設(shè)計(jì)是必要的,,可以提升安全系數(shù),,但無謂的提升安全系數(shù)則會(huì)產(chǎn)生加工過剩,提升制造成本,,這在新產(chǎn)品開發(fā)的時(shí)候要特別注意,。

2、加工過剩浪費(fèi)的消除方法

(1)對(duì)于過剩品質(zhì)

◆ 對(duì)于部門自保的情況,。

我們需要正確理解客戶需求,,打破部門間的隔閡。消除增加安全系數(shù)的自保行為,特別是不能讓工程及開發(fā)部門故意加嚴(yán)內(nèi)部標(biāo)準(zhǔn)以規(guī)避自己部門的責(zé)任,。

◆ 對(duì)企業(yè)自己增加安全系數(shù)競(jìng)爭(zhēng)市場(chǎng)的行為。

企業(yè)需要正確地進(jìn)行市場(chǎng)定位,,正確地理解客戶需求,,不要為了與競(jìng)爭(zhēng)對(duì)手拼客戶,或者想討好客戶,,盲目地提出高于客戶需求的標(biāo)準(zhǔn),,增加自己的成本。

◆ 對(duì)于企業(yè)制程能力弱的問題,。

企業(yè)需要增強(qiáng)制程能力和穩(wěn)定性,,可以用導(dǎo)入TQM或者六西格瑪?shù)霓k法,從而減少加工中的品質(zhì)波動(dòng),。

◆ 對(duì)于企業(yè)本身加工能力強(qiáng)的問題,。

本問題應(yīng)該一分為二看待,高精度企業(yè)加工低精度產(chǎn)品實(shí)際會(huì)降低企業(yè)的品質(zhì)習(xí)慣,,所以對(duì)于這類客戶訂單,,或者不接,或者在企業(yè)內(nèi)單獨(dú)開辟一個(gè)部門(單獨(dú)的人,、機(jī),、文件、制度及流程),,這樣既可以滿足客戶需求,,又可以維持企業(yè)運(yùn)作,還可以不破壞原來氛圍中難得形成的高品質(zhì)管理氣氛,。

(2)對(duì)于過剩加工

要求工程師在制作制程工藝標(biāo)準(zhǔn)表的時(shí)候,,在確認(rèn)標(biāo)準(zhǔn)的加工余量、合理的加工路徑的時(shí)候合理審視,,首先將標(biāo)準(zhǔn)制定得合理(包含標(biāo)準(zhǔn)的材料,、人力、機(jī)器,、工時(shí),、輔材等),盡量避免有超過較低需求的浪費(fèi),。其次在執(zhí)行時(shí)盡量執(zhí)行標(biāo)準(zhǔn),,不做額外的浪費(fèi)。是不斷改善,,提升標(biāo)準(zhǔn),,以將浪費(fèi)盡量減小化。

(3)對(duì)于過剩檢驗(yàn)

首先應(yīng)該在管理者頭腦中導(dǎo)入一個(gè)觀念:一切檢驗(yàn)(客戶認(rèn)可付費(fèi)的除外)都是浪費(fèi),應(yīng)該全部予以消除,。不能用過剩檢驗(yàn)來彌補(bǔ)企業(yè)自身制造穩(wěn)定度弱的缺陷,,而應(yīng)堅(jiān)決推動(dòng)反精益生產(chǎn)及六西格瑪以提高企業(yè)制造能力。

(4)對(duì)于過剩設(shè)計(jì)

如果客戶付費(fèi)勉強(qiáng)可以接受或者客戶不付費(fèi),,我應(yīng)反思過大安全系數(shù)的危害,,并且在設(shè)計(jì)中引人DFM、FMEA,、QFD等思想工具,。

總之,我們可以提出這樣一些間題來審視我們的加工是否消除了過剩浪費(fèi):

◆ 是否確實(shí)了解客戶的需求,?

◆ 能否去除次零件,?

◆ 加工工藝、路徑,、流程,、加工余量、工序是否經(jīng)濟(jì)節(jié)約,,可否合并簡化或者刪除,?

◆ 能否放寬公差及品質(zhì)規(guī)格?

◆ 能否改用通用件或標(biāo)準(zhǔn)件,?

◆ 能否放寬材料的回收率,?

◆ 能否改變生產(chǎn)方法。將手工加工變?yōu)闄C(jī)械化,?⑧能否把檢驗(yàn)簡單化或者干脆省略掉,?……

五、搬運(yùn)的浪費(fèi)

1,、定義:流程中物品(成品/半成品/輔料/包材等)需要在相距較遠(yuǎn)的兩點(diǎn)間搬運(yùn),,而造成資源(人、機(jī),、場(chǎng)地,、能源、時(shí)間等)在物品搬運(yùn),、放置,、堆積、移動(dòng),、整列等方面的浪費(fèi)統(tǒng)稱為搬運(yùn)的浪費(fèi),。

產(chǎn)品生產(chǎn)過程中,不可能所有的工序都在同一地點(diǎn),、時(shí)間內(nèi)完成,。其間的掇運(yùn)是不可避免的,。但是,搬運(yùn)是無價(jià)值的,,客戶是不付費(fèi)的,,我們應(yīng)努力減少搬運(yùn)帶來的浪費(fèi)。

2,、搬運(yùn)浪費(fèi)的影響

(1)直接影響,。

◆ 搬運(yùn)浪費(fèi)的直接影響是搬運(yùn)需要的人力;

◆ 搬運(yùn)導(dǎo)致的運(yùn)輸/堆疊/整列都需要工具設(shè)備及額外的設(shè)施空間,,這些額外投入都增加了企業(yè)的成本;

◆ 搬運(yùn)使得物品存在損壞,、碰擠傷及丟失的可能,。

(2)潛在影響。

◆ 搬運(yùn)的存在使得生產(chǎn)效率勢(shì)必下降,;

◆ 搬運(yùn)減慢了物流建度,,延長了L/T,也間接增加了WIP和庫存,;

◆ 過多的搬運(yùn)和出入庫,,可能導(dǎo)致不正確的存貨盤點(diǎn)。

(3)延伸影響,。

推遲了給客戶的交貨時(shí)間,,容易引起客戶抱怨。而增加的庫存也增加了企業(yè)自身營運(yùn)壓力,,所有這些都降低了企業(yè)體質(zhì)和競(jìng)爭(zhēng)力,。

3、搬運(yùn)浪費(fèi)的產(chǎn)生原因,。

(1)工廠布局及生產(chǎn)模式,。

首先是工廠間布局及生產(chǎn)模式。如果是生產(chǎn)種類較多,,單品種的量特別少,,而且設(shè)備需要集中管理(例如,對(duì)場(chǎng)地或者環(huán)境的特別要求),,那么就用設(shè)備集中的布局,。

但精益生產(chǎn)基本上不建議設(shè)備集中式布局,而是提倡工藝式布局,,依照產(chǎn)品流程將設(shè)備排成一條連續(xù)流的線,。

其次是廠內(nèi)的布局。廠內(nèi)布局時(shí)如果設(shè)計(jì)的制程不連續(xù),,前后制程分離,、路線迂回,、曲折、混雜,,孤島作業(yè),,非均衡化生產(chǎn)布置等肯定會(huì)造成搬運(yùn)浪費(fèi)。

是局部細(xì)致布局,。比如是坐姿作業(yè)還是站姿作業(yè),,兩種不同作業(yè)時(shí)工作臺(tái)如何布置等,處理不好會(huì)產(chǎn)生搬運(yùn)浪費(fèi),。

(2)生產(chǎn)批量,。

生產(chǎn)批量大或者小對(duì)于搬運(yùn)及儲(chǔ)存系統(tǒng)的影響是巨大的。在豐田生產(chǎn)方式中,,提倡小量而頻繁的搬運(yùn),,并且按照拉動(dòng)系統(tǒng)設(shè)計(jì)緩沖存貨區(qū)域及數(shù)量等。

(3)布局連續(xù)性,。

連續(xù)性是指企業(yè)需要新增工序或設(shè)備對(duì)現(xiàn)在制程及Layout的影響情況,。企業(yè)在建廠及規(guī)劃設(shè)計(jì)之初,由于對(duì)工廠的發(fā)展前景沒有一個(gè)明朗的認(rèn)識(shí),,所以未做整體性的規(guī)劃,。這樣,在新增工序或設(shè)備以后,,新增工序或設(shè)備與原本規(guī)劃的場(chǎng)所等不兼容,,自然要另辟場(chǎng)所,這就導(dǎo)致搬運(yùn)浪費(fèi)的產(chǎn)生,。要做到布局連續(xù)需要企業(yè)有長期發(fā)展的眼光,,否則會(huì)對(duì)物流及搬運(yùn)帶來很大影響。

(4)搬運(yùn)方式和工具,。

搬運(yùn)方式和工具是影響搬運(yùn)效率的重要因素,,比如常見的搬運(yùn)工具有懸掛鏈、電梯,、升降梯,、叉車、油壓車,、懸掛車及各種專用運(yùn)輸工具等,。它們各自的搬運(yùn)效率、使用場(chǎng)合都不盡相同,,如果不能恰當(dāng)使用就會(huì)造成低效率和浪費(fèi),。

4.搬運(yùn)浪費(fèi)的改善。

關(guān)于工廠間布局及生產(chǎn)模式,。我們首先要確認(rèn)生產(chǎn)種類的多少,,量的多少,,生產(chǎn)的量是否連續(xù),設(shè)備是否容易維護(hù),,是否需要集中管理,,那么我們基本就可以確定是用設(shè)備集中式的布局還是工藝式布局,是用Cell線,。一個(gè)流還是固定流水線,。

關(guān)于廠內(nèi)的布局。因?yàn)樯a(chǎn)線的形狀受到產(chǎn)品和場(chǎng)地的制約,,可從安裝,、零部件供應(yīng)、管理方面考慮,,采用較為合適的形狀,。物流線設(shè)計(jì)中要注意簡潔,連續(xù)性,,切忌制程分割、路線遷回,、曲折,、混雜及孤島作業(yè),重工作業(yè)盡量在線外,,輔助生產(chǎn)線的終點(diǎn),,應(yīng)盡量接近供給對(duì)象的主生產(chǎn)線工序等。

關(guān)于局部細(xì)致布局,。應(yīng)該多從人因工程的角度來檢討以利于現(xiàn)場(chǎng)作業(yè)和消除搬運(yùn)浪費(fèi)的產(chǎn)生,。

關(guān)于生產(chǎn)批量。我們提倡盡量用小的生產(chǎn)批量,,而輔以頻繁的搬運(yùn),。

關(guān)于搬運(yùn)方式及工具。我們應(yīng)該遵循一些基本原則:

◆ 機(jī)械化原則,。盡量機(jī)械化,,減少人工搬運(yùn)。

◆ 自動(dòng)化原則,。用自動(dòng)化,,而不是需要人工看守。

◆ 標(biāo)準(zhǔn)化原則,。對(duì)于搬運(yùn)時(shí)間,、頻次、數(shù)量,、方式,、地點(diǎn)等各種參數(shù)盡量標(biāo)準(zhǔn)化,,不要隨意性。

◆ 均衡原則,。一個(gè)系統(tǒng)內(nèi)物理搬運(yùn)要平衡,,以避免忙閑不均衡的情況。

◆ 直線原則,。不論是細(xì)致規(guī)劃,,拿放產(chǎn)品的規(guī)劃中,還是在廠內(nèi)廠間規(guī)劃需要考慮長距離搬運(yùn)時(shí),,都要照顧到直線原則,,以達(dá)到較高效率。

◆ 安全第一原則,。“安全是較大的節(jié)約,,事故是較大的浪費(fèi)”,所以物流及搬運(yùn)設(shè)計(jì)時(shí)一定要堅(jiān)持“安全第一”的原則,。

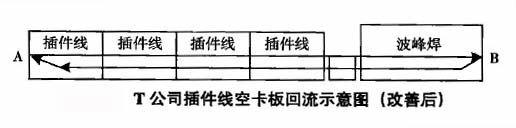

下面講一個(gè)案例:T公司的SMT線后段是手插件線,,每個(gè)產(chǎn)品都被裝在一個(gè)卡板上過波峰焊,然后產(chǎn)品流下去,,空卡板需要再返回來重新裝新的產(chǎn)品,。這個(gè)卡板的物流過程就是在下圖中從A到B,再從B到A,。在原先B處的空卡板是批量集中堆放在一個(gè)卡板箱中,,由油壓車集中拉回來。這樣的缺點(diǎn)是空卡板的WIP量大,,需要買更多的空卡板,,增加了成本。其次是需要專人拉空卡板,,第二次增加了成本,。是對(duì)于現(xiàn)場(chǎng)的5S影響很壞,不利于現(xiàn)場(chǎng)的整頓及清潔,。

改善中,,大家發(fā)現(xiàn),運(yùn)載卡板從A到B處的線體是自動(dòng)回流的,,回流線在下部,。如果將其再引導(dǎo)放得低一些,可以容納卡板自動(dòng)回流,,經(jīng)過具體實(shí)施,,方案成功,空卡板通過線體自動(dòng)回流,,減少了空卡板WIP,,消除了專門拉卡板的人,,現(xiàn)場(chǎng)清潔了,5S水平也提升了,,詳見下圖,。

六、動(dòng)作的浪費(fèi)

世界上較大的浪費(fèi),,莫過于動(dòng)作的浪費(fèi)--吉爾布雷斯,。吉爾布雷斯是現(xiàn)代工業(yè)工程的重要奠基人之一,她研究人的動(dòng)作,,并提出了人的動(dòng)作與產(chǎn)品及設(shè)備空間搭配的22條原則,,享譽(yù)至今。在對(duì)比這22條原則的時(shí)候,,可以發(fā)現(xiàn)我們工作中的許多動(dòng)作是不合理的,,是浪費(fèi)的。

1,、定義:動(dòng)作浪費(fèi)指生產(chǎn)中在動(dòng)作上的不合理而導(dǎo)致的時(shí)間,、效率、場(chǎng)地,、人員及人身等方面的浪費(fèi),。

動(dòng)作的浪費(fèi)是在實(shí)際作業(yè)中廣泛存在的浪費(fèi)。精益生產(chǎn)觀點(diǎn)認(rèn)為:在沒有實(shí)施精益生產(chǎn)的工廠中,,作業(yè)者至少有一半的動(dòng)作時(shí)間是“無效的”,屬于浪費(fèi)的行為,。工序流程中的每一個(gè)動(dòng)作都必須帶有明確的目的性,。搬運(yùn)和加速的動(dòng)作是為了達(dá)到什么結(jié)果,都應(yīng)真正清晰明了,。沒有意義或不合理的動(dòng)作,,只會(huì)導(dǎo)致工作時(shí)間徒勞無功地增加。動(dòng)作浪費(fèi)除了會(huì)無謂地延長工時(shí)外,,還會(huì)降低工作的產(chǎn)出和效率,,增加場(chǎng)地及人員的占用及配置,同時(shí)不合理的動(dòng)作還會(huì)導(dǎo)致身體疲勞甚至工作傷害,。

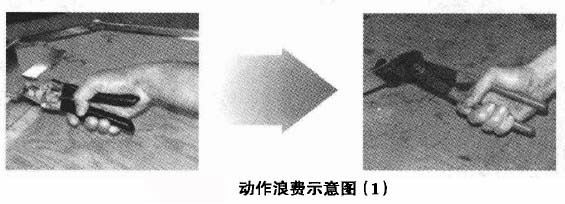

舉例:下圖中左邊是改善前,,人使用直嘴的鉗子,需要將手腕彎一個(gè)角度,,不符合人的生理適性操作,,給作業(yè)帶來不便。改善后的右圖中將鉗子頭改成彎一個(gè)角度,,人的操作符合人的生理特點(diǎn),,這樣既提高了生產(chǎn)效率,,又減少了人的身體傷害。

下圖中,,我們看到一個(gè)擰緊螺絲的作業(yè),,左邊改善前的圖中我們看到,螺絲刀短了,,效率很低,,品質(zhì)也得不到保證,在改善后的右圖中,,螺絲刀加長了,,利于操作了,提高了效率,,品質(zhì)也得到了保證,。

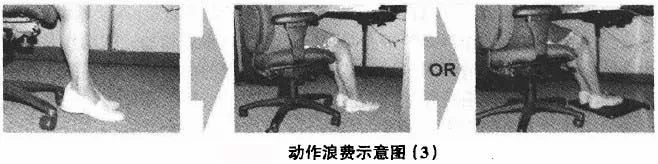

下圖的案例中,通過降低椅子高度或者在作業(yè)者腳底下安裝一個(gè)墊子達(dá)到了人作業(yè)舒服,,效率高,,無人身傷害的目的,這是一個(gè)很小的改善,,正應(yīng)了那句話,,“改善無處不在”。

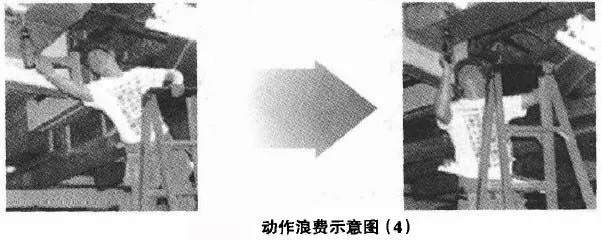

在下圖的案例中,,改善前的左圖中,,工人在天花板上鉆孔時(shí),,由于位置不合理,,費(fèi)力還影響品質(zhì)效率。右圖中,,調(diào)整了梯子的位置后,,鉆孔位置合理,,人的作業(yè)不會(huì)疲勞了,效率品質(zhì)也得到了保證,。

2,、動(dòng)作浪費(fèi)的表現(xiàn)形式。

動(dòng)作的浪費(fèi)現(xiàn)象在很多企業(yè)的生產(chǎn)線中都存在,,常見的動(dòng)作浪費(fèi)現(xiàn)象主要有以下12種:

1)兩手空閑,;2)單手空閑;3)作業(yè)動(dòng)作突然停止,;4)作業(yè)動(dòng)作過大,;5)左右手交換;6)步行過多;7)轉(zhuǎn)身動(dòng)作太大,;8)移動(dòng)中變換“狀態(tài)”,;9)不明技巧;10)伸背動(dòng)作,;11)彎腰動(dòng)作,;12)重復(fù)動(dòng)作和不必要的動(dòng)作等。

這些動(dòng)作的浪費(fèi)造成了時(shí)間和體力上的不必要消耗,。

3,、動(dòng)作浪費(fèi)產(chǎn)生的原因。

(1)操作不經(jīng)濟(jì)(Handling),。

◆ 動(dòng)作不精簡,;②動(dòng)作多余。

(2)設(shè)計(jì)不合理(Design),。

◆ 可同時(shí)完成但未同時(shí),;②不必要但被增加;③可同規(guī)格但不同,;④未考慮調(diào)整/轉(zhuǎn)換/取放,;⑤物料需要翻找。

4,、動(dòng)作浪費(fèi)的消除,。

根據(jù)動(dòng)作的經(jīng)濟(jì)原則,運(yùn)用動(dòng)作分析的方法,,把完成某一工序的動(dòng)作分解為較小的分析單位,,對(duì)作業(yè)進(jìn)行定性的分析,從而找出合理的動(dòng)作,,避免出現(xiàn)無效能動(dòng)作的浪費(fèi)現(xiàn)象,,從而縮短作業(yè)時(shí)間。

(1)針對(duì)操作不經(jīng)濟(jì)產(chǎn)生的動(dòng)作浪費(fèi),。

◆ 按經(jīng)濟(jì)原則設(shè)計(jì)工站操作并進(jìn)行標(biāo)準(zhǔn)化;

◆ 制定Check list,,挖掘相應(yīng)浪費(fèi)并加以消除,。

(2)針對(duì)設(shè)計(jì)不合理產(chǎn)生的浪費(fèi)。

◆ 設(shè)計(jì)必須經(jīng)過驗(yàn)證才可以實(shí)施,,同時(shí)制定相應(yīng)的稽核制度,;

◆ 根據(jù)人因工程學(xué)理論設(shè)計(jì)符合人體工效的作業(yè)方法。

5,、動(dòng)作經(jīng)濟(jì)原則簡介,。

上面的案例解釋及12種動(dòng)作浪費(fèi)的源頭都可以追溯到“動(dòng)作經(jīng)濟(jì)原則”。動(dòng)作經(jīng)濟(jì)原則又叫動(dòng)作舒適原則,是由吉爾布雷斯(Gilberth)在20世紀(jì)20年代創(chuàng)立,,后經(jīng)若干學(xué)者詳加研究改進(jìn)而成的改善作業(yè)方法的一項(xiàng)基本手法,,是基礎(chǔ)工業(yè)工程手法體系中主要的組成部分之一。共有三大類22項(xiàng),。

(1)關(guān)于人體的動(dòng)作方面,,共有10項(xiàng)。

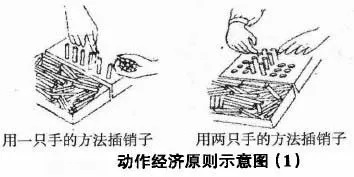

◆ 雙手并用原則,。雙手同時(shí)取同類對(duì)象進(jìn)行作業(yè),,比單手取不同類的對(duì)象作業(yè)較不易疲倦。如下圖的案例中,,左圖中單手將銷子插入孔中,,右圖中是雙手同時(shí)操作將銷子插入孔中,右圖做法效率比左圖的高,。

◆ 對(duì)稱反向原則,。人受大腦的局限,雙手同時(shí)只能做同樣的事情,,所以讓操作人員雙手并用,,則必須作業(yè)內(nèi)容盡量相同,作業(yè)布置盡對(duì)稱,,作業(yè)方向盡量反向,,也符合人類作業(yè)習(xí)慣。

◆ 排除合并原則,。不必要的動(dòng)作會(huì)浪費(fèi)操作時(shí)間,,使動(dòng)作效率下降,應(yīng)予以減少,,可以通過動(dòng)作的合并,,使有重復(fù)的動(dòng)作次數(shù)減少。

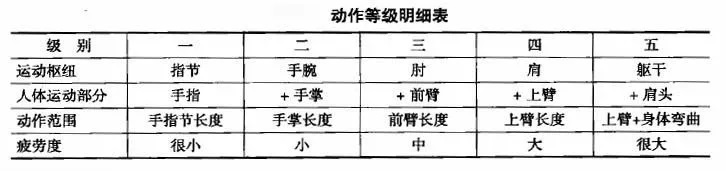

◆ 降低動(dòng)作等級(jí)原則,。動(dòng)作等級(jí)是吉爾布雷斯研究動(dòng)作時(shí)為了區(qū)分動(dòng)作部位,、運(yùn)動(dòng)范圍與動(dòng)作效率、疲勞度的關(guān)系而制作的,。動(dòng)作等級(jí)分為五類,,從一級(jí)到五級(jí)動(dòng)作幅度逐漸增加,疲勞度也逐漸增大,。工作中要盡量設(shè)計(jì)低等級(jí)的動(dòng)作,。

◆ 減少動(dòng)作限制性原則。在工作現(xiàn)場(chǎng)應(yīng)盡量打造條件使作業(yè)者的動(dòng)作沒有限制,,這樣在作業(yè)時(shí),,心理才會(huì)處于較為放松的狀態(tài)。

◆ 避免動(dòng)作突變?cè)瓌t。動(dòng)作的過程中,,如果有突然改變方向或急劇停止,,必然使動(dòng)作節(jié)奏發(fā)生停頓,動(dòng)作效率隨之降低,。因此,,安排動(dòng)作時(shí)應(yīng)使動(dòng)作路線盡量保持為直線或圓滑曲線。

◆ 節(jié)奏輕松原則,。動(dòng)作保持輕松的節(jié)奏,,讓作業(yè)者在不太需要判斷的環(huán)境下進(jìn)行作業(yè),動(dòng)輒必須停下來進(jìn)行判斷的作業(yè),。實(shí)際上更容易令人疲乏,。順著動(dòng)作的次序,把材料和工具擺放在合適的位置,,是保持動(dòng)作節(jié)奏的關(guān)鍵,。

◆ 利用慣性原則。

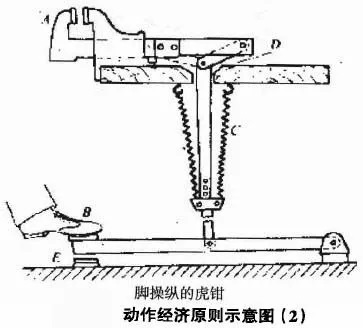

◆ 手腳并用原則(見下圖)

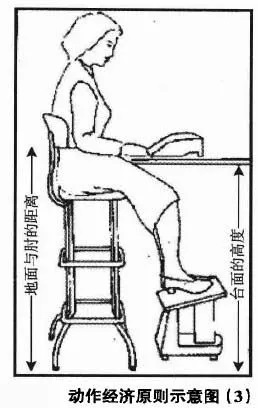

◆ 適當(dāng)姿勢(shì)原則(見下圖)

(2)關(guān)于工具設(shè)計(jì)使用方面,,共有6項(xiàng),。

◆ 利用工具原則。

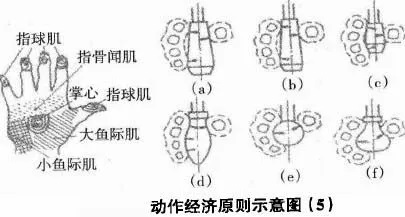

◆ 工具萬能化原則(見下圖),。

◆ 易于操作原則,。

圖下(a)、(b),、(e)三種手柄設(shè)計(jì)的形式較好,;(d)、(e),、(f)三種形式與掌心貼合面大,,只適合作為瞬間和受力不大的操縱手柄。

◆ 適當(dāng)位置原則,。

◆ 定點(diǎn)放置原則,。

◆ 雙手可及原則(見圖下)。

(3)關(guān)于工作場(chǎng)地布置方面,,共有6項(xiàng),。

①按工序排列原則。②通風(fēng)照明原則,。③高度適當(dāng)原則。④避免擔(dān)心原則,。⑤環(huán)境舒適原則,。

上面簡單敘述了動(dòng)作經(jīng)濟(jì)原則,因?yàn)檫@是古典工業(yè)工程的基礎(chǔ),所以在此不贅述,,但這些古樸的原則對(duì)于消除動(dòng)作的浪費(fèi)至關(guān)重要,。既然在現(xiàn)場(chǎng)“作業(yè)者至少有一半的動(dòng)作時(shí)間是‘無效的’,屬于浪費(fèi)的行為”,,那么我們通過上述原則消除動(dòng)作浪費(fèi)就有很大的空間,,實(shí)際上在一般現(xiàn)場(chǎng),通過動(dòng)作改善,,減少10%的作業(yè)人員是很容易的,,至于同時(shí)提升效率和品質(zhì)也是水到渠成的事情。

七,、等待的浪費(fèi)

等待的浪費(fèi)是我們介紹7種浪費(fèi)的一個(gè),,但在現(xiàn)場(chǎng)它是常見又易被忽略的成本倍增器。說它常見是因?yàn)樗诂F(xiàn)場(chǎng)無處不在,,說它被忽略是大家容易對(duì)它習(xí)以為常,,見怪不怪。等待可以以庫存,、WIP,、線不平衡等各種形式體現(xiàn)出來。豐田人對(duì)它深惡痛絕,,強(qiáng)調(diào)一個(gè)流,,打造無間斷物流,消除“停滯的池塘”,,精益生產(chǎn)中的價(jià)值流也緊緊盯著等待的浪費(fèi),,將它看做是非增值時(shí)間的主要原因,必須要予以消除,。

1,、定義:工廠中人或設(shè)備處于等待(含臨時(shí)性閑置、停止,、無事可做等)狀態(tài)造成的資源浪費(fèi),,被稱為等待的浪費(fèi)。

2,、等待浪費(fèi)的分類,。

(1)來料不及時(shí)造成整體浪費(fèi)。

當(dāng)上游制程無料可供時(shí),,那么不管整個(gè)生產(chǎn)鏈中各制程平衡與否,,換線與否,人機(jī)安定與否……都會(huì)出現(xiàn)同一狀況--等待,,人和機(jī)都在等待,。

(2)生產(chǎn)不平衡造成非瓶頸處的局部等待,。

第一種情況:當(dāng)下游的產(chǎn)能小于上游產(chǎn)能時(shí),會(huì)在下游制程前出現(xiàn)WIP,,同時(shí)上游制程在一定時(shí)候需要停下來等待,,這種情況是產(chǎn)能不平衡等待常見的一種。

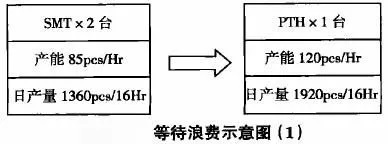

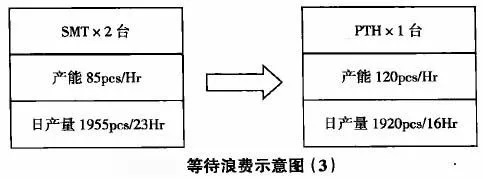

第二種情況:和上面情況相反,,上游產(chǎn)能小于下游產(chǎn)能,,為了平衡一定時(shí)間內(nèi)上下兩制程的產(chǎn)出,完成生產(chǎn)計(jì)劃同時(shí)消除庫存,,需要下游作出等待,。如下圖所示案例:

如果按照正常班次:

PTH日產(chǎn)量1920pce/16Hr,SMT日產(chǎn)量1360pce/16Hr,,這樣安排的話,,PTH制程上班的16個(gè)小時(shí)中有4.6個(gè)小時(shí)人和機(jī)處于等待狀態(tài)。

(3)生產(chǎn)計(jì)劃導(dǎo)致的等待,。

第一種情況:制程間生產(chǎn)計(jì)劃安排不合理,,致使各制程產(chǎn)出不均衡。

第二種情況:P/O或W/O減少造成的整體性等待,。

(4)生產(chǎn)線切換造成的等待,。

換線換模時(shí),人會(huì)產(chǎn)生等待,,換線時(shí)間越長,,等待時(shí)間越長。

(5)生產(chǎn)中設(shè)備原因(含設(shè)備故障,、設(shè)備調(diào)校,、設(shè)備非標(biāo)準(zhǔn)速度運(yùn)轉(zhuǎn)等)造成的下游制程等待。

(6)人機(jī)不平衡造成的人或機(jī)器的等待,。

人機(jī)不平衡造成等待,,或者人等機(jī)或者機(jī)等人,但到底需要人等機(jī)還是機(jī)等人是個(gè)經(jīng)濟(jì)問題,。如人每小時(shí)需要付給他20元,,機(jī)器連同機(jī)器相關(guān)的場(chǎng)地水電只支出10元,那么肯定讓機(jī)器歇著等人合算,,比如電腦,。但在企業(yè)里大多數(shù)情況下是機(jī)器單位支出肯定比人的支出貴得多,所以人機(jī)不平衡解決的第一個(gè)問題是消除機(jī)等人的情況,。

第二種情況就是解決人本身等待的問題,。

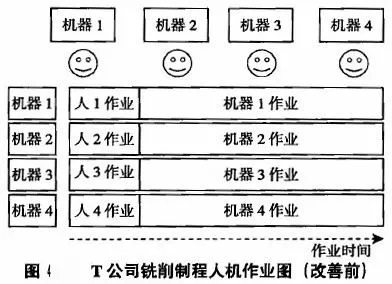

舉例:T公司銑削制程有4臺(tái)機(jī)器,每臺(tái)機(jī)器l個(gè)人,,分別每人看1臺(tái),,作業(yè)流程分別為:

◆ 人取產(chǎn)品,,裝夾產(chǎn)品(10秒)。

◆ 機(jī)器作業(yè),,人等待(60秒)。

◆ 人取產(chǎn)品,,裝夾產(chǎn)品(l0秒),,然后依次循環(huán)。

則周期時(shí)間10+10=70秒,,人的利用率為10/70=14.3%,,機(jī)器利用率60/7O=85.7%。在此案例中,,機(jī)器作業(yè)時(shí)間遠(yuǎn)長于人作業(yè)時(shí)間,,造成人等待和利用率只有14%。見圖4,。

(7)品質(zhì)問題造成的停機(jī)等待,。生產(chǎn)中良率不會(huì)是100%,但穩(wěn)定的生產(chǎn)中品質(zhì)是可控的,,變異很小的,,是可以在生產(chǎn)計(jì)劃時(shí)預(yù)見的。而造成停機(jī)等待的品質(zhì)問題指的是突然的批量性的問題,,這時(shí)會(huì)造成生產(chǎn)的混亂,,會(huì)安排重新生產(chǎn)、修機(jī)修模,、返工,、工程重新驗(yàn)證、找客戶簽樣板等,。這個(gè)問題導(dǎo)致的等待和來料原因?qū)е碌牡却邢嗨浦?,就是比較突然,非連續(xù)性和可預(yù)見性,,通常在這時(shí)人和機(jī)就在等待,。

(8)較小搬運(yùn)量定額太高,搬運(yùn)批次少,。

(9)管理造成的人,、機(jī)等待(如安排不當(dāng)、開會(huì),、操作不熟練等),。

3、等待浪費(fèi)的影響,。

(1)延長L/T,。等待對(duì)生產(chǎn)周期有直接的影響,。等待的累計(jì)時(shí)間越長,產(chǎn)品的生產(chǎn)周期自然就越長,。

(2)成本壓力增加,。機(jī)器及人力閑置直接導(dǎo)致成本中固定成本部分的平均攤銷變大,增加了成本壓力,。

4,、等待浪費(fèi)的消除方法。

(1)平衡產(chǎn)能,。

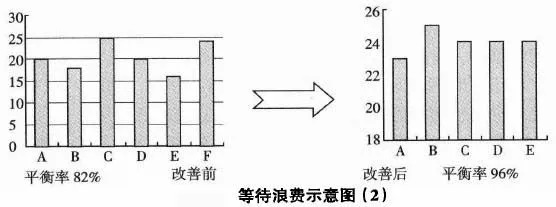

第一種情況:利用生產(chǎn)線平衡法,、制程間產(chǎn)能平衡法對(duì)生產(chǎn)線/制程進(jìn)行平衡分析。如下圖所示,。

改善前有A-F共6個(gè)工站(制程),,生產(chǎn)線不平衡,平衡率只有82%,,等待較多,。而改善后減少了一個(gè)工站,只有A一E共5個(gè)工站(制程),,同時(shí)平衡率96%,,減少了很多等待。

第二種情況:在產(chǎn)能平衡中經(jīng)常用到的,,對(duì)于生產(chǎn)速度不同,,標(biāo)準(zhǔn)工時(shí)差異大的制程通常采用機(jī)器數(shù)量調(diào)節(jié)與班(日)生產(chǎn)時(shí)間調(diào)節(jié)的方式。如上圖等待浪費(fèi)示意圖(1)例子所示可以改善成為等待浪費(fèi)示意圖(3)的樣子,。

按照這個(gè)方案,,PTH依舊上兩個(gè)班16小時(shí),而SMT上三個(gè)班,,23甚至24個(gè)小時(shí),,前后制程基本產(chǎn)能平均了,人和機(jī)都無須互相等待了,。

第三種情況:用相對(duì)加工速度慢但變化彈性大,,物流流量小但頻次高的cell模式安排生產(chǎn)。在cell模式生產(chǎn)方式下,,各制程根據(jù)自己的生產(chǎn)需求安排人力設(shè)備,,生產(chǎn)節(jié)拍是可變的,當(dāng)?shù)却霈F(xiàn)的時(shí)候,,精益生產(chǎn)管理人員會(huì)馬上調(diào)整生產(chǎn)節(jié)拍,,所以Cell生產(chǎn)模式也可以很有效地減少等待的浪費(fèi)。

第四種情況也是較高境界,,即生產(chǎn)同期化,,就是將上下游制程的生產(chǎn)節(jié)拍,、生產(chǎn)能力和生產(chǎn)時(shí)間相同。在這時(shí)等待自然不會(huì)發(fā)生了,,浪費(fèi)也就消除了,。

(2)減少搬運(yùn)批量。

減少搬運(yùn)批量,,提高搬運(yùn)頻次是降低WIP的方法之一,。大家知道,降低WIP是企業(yè)管理的一個(gè)重要指標(biāo),,假如在滿足這個(gè)指標(biāo)后,WIP少了,,只有1個(gè)小時(shí),,但你的搬運(yùn)批量還是2個(gè)小時(shí)一次,那當(dāng)有換型發(fā)生時(shí),,下一制程起碼要等2小時(shí),,但如果你15分鐘搬運(yùn)一次,那么下一制程只需要等15分鐘就可以了,,所以減少搬運(yùn)批量,,提高搬運(yùn)頻次也是減少等待的有效方法之一。

(3)減少來料,、生產(chǎn)計(jì)劃,、設(shè)備故障、品質(zhì)異常等原因的停線,。

加強(qiáng)物料管理能力,,按需、按時(shí)供料,;實(shí)施全員生產(chǎn)性維護(hù)(TPM),,加強(qiáng)生產(chǎn)線自動(dòng)化水平及設(shè)備保養(yǎng)維護(hù),是減少等待的有效的但系統(tǒng)性強(qiáng)的方法,。

(4)縮短切換時(shí)間,。

導(dǎo)入快速換線(SMED)方法,消除/減少換線損失,,可以有效地減少由于切換停機(jī)造成的下游等待,,這點(diǎn)毫無疑問。

(5)人機(jī)平衡,。

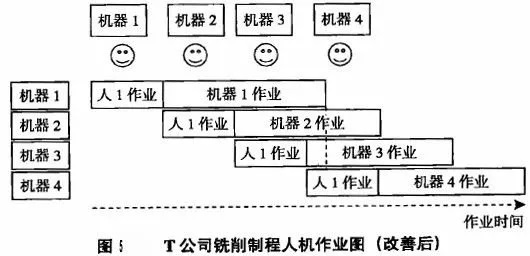

在人機(jī)聯(lián)合作業(yè)中,,我們需要考慮人與機(jī)的平衡,人機(jī)平衡就要盡量提升人與機(jī)的利用率,。比如圖4可以改為圖5的情況,。

圖5中,,作業(yè)改為4臺(tái)機(jī)器,總共1個(gè)人,,作業(yè)流程分別為:

◆ 人取機(jī)器1產(chǎn)品,,裝夾產(chǎn)品(10秒)+走到機(jī)器2(4秒),機(jī)器2/3/4運(yùn)行,。

◆ 人取機(jī)器2產(chǎn)品,,裝夾產(chǎn)品(10秒)+走到機(jī)器3(4秒)。機(jī)器1/3/4運(yùn)行,。

◆ 人取機(jī)器3產(chǎn)品,,裝夾產(chǎn)品(10秒)+走到機(jī)器4(4秒),機(jī)器1/2/4運(yùn)行,。

◆ 人取機(jī)器4產(chǎn)品,,裝夾產(chǎn)品(10秒)+走到機(jī)器1(8秒),機(jī)器1/2/3運(yùn)行,。

然后依次循環(huán),。

則周期時(shí)間70秒,機(jī)器運(yùn)轉(zhuǎn)60秒,,人作業(yè)60秒(人走動(dòng)3x4+8=20秒,,裝夾10x4=40秒,即人員總計(jì)工作時(shí)間60秒),,所以人和機(jī)器利用率都是60/70=85.7%,。

在此案例中,人及機(jī)器的利用率都有了很多提升,,更重要的是將作業(yè)人員從4個(gè)人減少到1個(gè)人,,還減少了人的等待

(6)對(duì)于管理造成的人、機(jī)等待,,我們需要做的是合理的工作安排,,作業(yè)員培訓(xùn)及操作機(jī)能及作業(yè)熟練度的提升,產(chǎn)線基礎(chǔ)管理水平的提升等,。

八,、管理的浪費(fèi)

1、概述,。在制造現(xiàn)場(chǎng),,管理的目的是使人機(jī)料處于受控狀態(tài),對(duì)于問題的處理和解決做到有效,,能夠有效地提高效率,,維持高的質(zhì)量水平、低的成本水平及快的物流速度,恰到好處的交期,,從而提高企業(yè)的身體體質(zhì)和市場(chǎng)競(jìng)爭(zhēng)力,。

但許多企業(yè)在管理上還存在誤區(qū),僅僅增加了管理人員,,精細(xì)化了某些制度,,但實(shí)施效果卻不盡如人意,這豈不是更大的浪費(fèi),,所以大野之后的人特別在上述的7個(gè)浪費(fèi)之后又加了這個(gè)管理浪費(fèi),。

2、管理浪費(fèi)表現(xiàn)形式,。

(1)管理浪費(fèi)之等待浪費(fèi),。

①等待上級(jí)的指示;②等待外部的回復(fù),;③等待下級(jí)的匯報(bào),;④等待生產(chǎn)現(xiàn)場(chǎng)的聯(lián)系。

(2)管理浪費(fèi)之協(xié)調(diào)不利的浪費(fèi),。

①工作進(jìn)程的協(xié)調(diào)不利;②領(lǐng)導(dǎo)指示的貫徹協(xié)調(diào)不利,;③信息傳遞的協(xié)調(diào)不利,;④ERP業(yè)務(wù)流程的協(xié)調(diào)不利。

(3)管理浪費(fèi)之閑置的浪費(fèi),。我們把管理工作中的庫存浪費(fèi)稱之為“閑置”,。機(jī)構(gòu)重益、職能重疊,,形成人浮于事,,使生產(chǎn)要素不能有效地利用,發(fā)揮較大的作用,,造成閑置的浪費(fèi),。例如:固定資產(chǎn)的閑置;職能的閑置或重疊,;工作程序復(fù)雜化形成的閑置,;人員的閑置;信息的閑置,。

(4)管理浪費(fèi)之無序的浪費(fèi),。“無以規(guī)矩,不能成方圓”,,這句古語說明了秩序的重要性,,缺乏明確的規(guī)章制度、流程,工作中容易產(chǎn)生混亂,,這是眾所周知的,。但是如果有令不行、有章不循,,按個(gè)人的意愿行事造成的無序浪費(fèi),,更是非常糟糕的事。無序包括:

◆ 職責(zé)不清造成的無序,;

◆ 業(yè)務(wù)能力低下造成的無序,;

◆ 有章不循造成的無序;

◆ 業(yè)務(wù)流程的無序,。

(5)管理浪費(fèi)之失職的浪費(fèi),。失職的浪費(fèi)是管理中的較大浪費(fèi),責(zé)任心不強(qiáng)的表現(xiàn)形式之一是應(yīng)付,。應(yīng)付就是工作雖然干了,,但是不主動(dòng),不認(rèn)真,,敷衍搪塞了事,,不是追求較好的結(jié)果,從而缺乏實(shí)際效果,,這種浪費(fèi)在工作中是經(jīng)常見到的,。

(6)管理浪費(fèi)之低效的浪費(fèi)。低效的含義包括:

◆ 工作的低效率或者無效率,;

◆ 錯(cuò)誤的工作,,是一種負(fù)效率,沒有一次把事情做好就是較大的浪費(fèi),。我們?cè)试S的是打造性的失誤,,而不允許反復(fù)發(fā)生低級(jí)的錯(cuò)誤。

低效率造成的原因:

◆ 管理人員的低素質(zhì)導(dǎo)致工作的低效率,;

◆ 方法不當(dāng)也是低效率的原因之一,;

◆ 故步自封的僵化思想是低效率的溫床。

(7)管理浪費(fèi)之管理成本的浪費(fèi):

◆ 計(jì)劃編制無依據(jù),;

◆ 計(jì)劃執(zhí)行不嚴(yán)肅,;

◆ 計(jì)劃查核不認(rèn)真;

◆ 計(jì)劃處置完善不到位,;

◆ 費(fèi)用投入與收入(收益)不配比,。

如需獲取更多關(guān)于“精益生產(chǎn)”資訊,請(qǐng)聯(lián)系“在線客服”,!

- “世界500強(qiáng)”中國五礦旗下中冶瑞木攜手遠(yuǎn)大方略啟動(dòng)《精益管理》咨詢項(xiàng)目

- 客戶案例 | 遠(yuǎn)大方略世界500強(qiáng)客戶9家,,總營收超8萬億!

- “世界500強(qiáng)”中國五礦集團(tuán)旗下新田嶺鎢業(yè)攜手遠(yuǎn)大方略一期《精益管理》咨詢項(xiàng)目總結(jié)暨二期啟動(dòng)

- 精益求精 突破百億——佛塑科技(股票代碼:000973)再度攜手遠(yuǎn)大方略開啟《精益管理》咨詢項(xiàng)目

- 【電源行業(yè)案例】打造企業(yè)核心競(jìng)爭(zhēng)力,,抓住高速增長機(jī)遇,!

- 精益改善 高質(zhì)發(fā)展——江蘇本川智能(股票代碼:300964)攜手遠(yuǎn)大方略落地《精益管理》咨詢項(xiàng)目

- 【3C數(shù)碼行業(yè)案例】量身定制行業(yè)解決方案,打造3C數(shù)碼行業(yè)樣板,!

- 江蘇倍加潔集團(tuán)攜手遠(yuǎn)大方略落地《集成產(chǎn)品開發(fā)》駐廠管理咨詢項(xiàng)目

- 【新材料行業(yè)案例】構(gòu)筑競(jìng)爭(zhēng)壁壘,,成功轉(zhuǎn)型升級(jí)!

- 持續(xù)打造核心競(jìng)爭(zhēng)力--深圳市綠聯(lián)科技攜手遠(yuǎn)大方略落地《集成供應(yīng)鏈及IT與流程優(yōu)化》管理咨詢項(xiàng)目